Hoe pneumatische kleppen werken: kernmechanismen in industriële automatisering

Aandrijving via gecomprimeerde lucht: de basis van pneumatische klepbediening

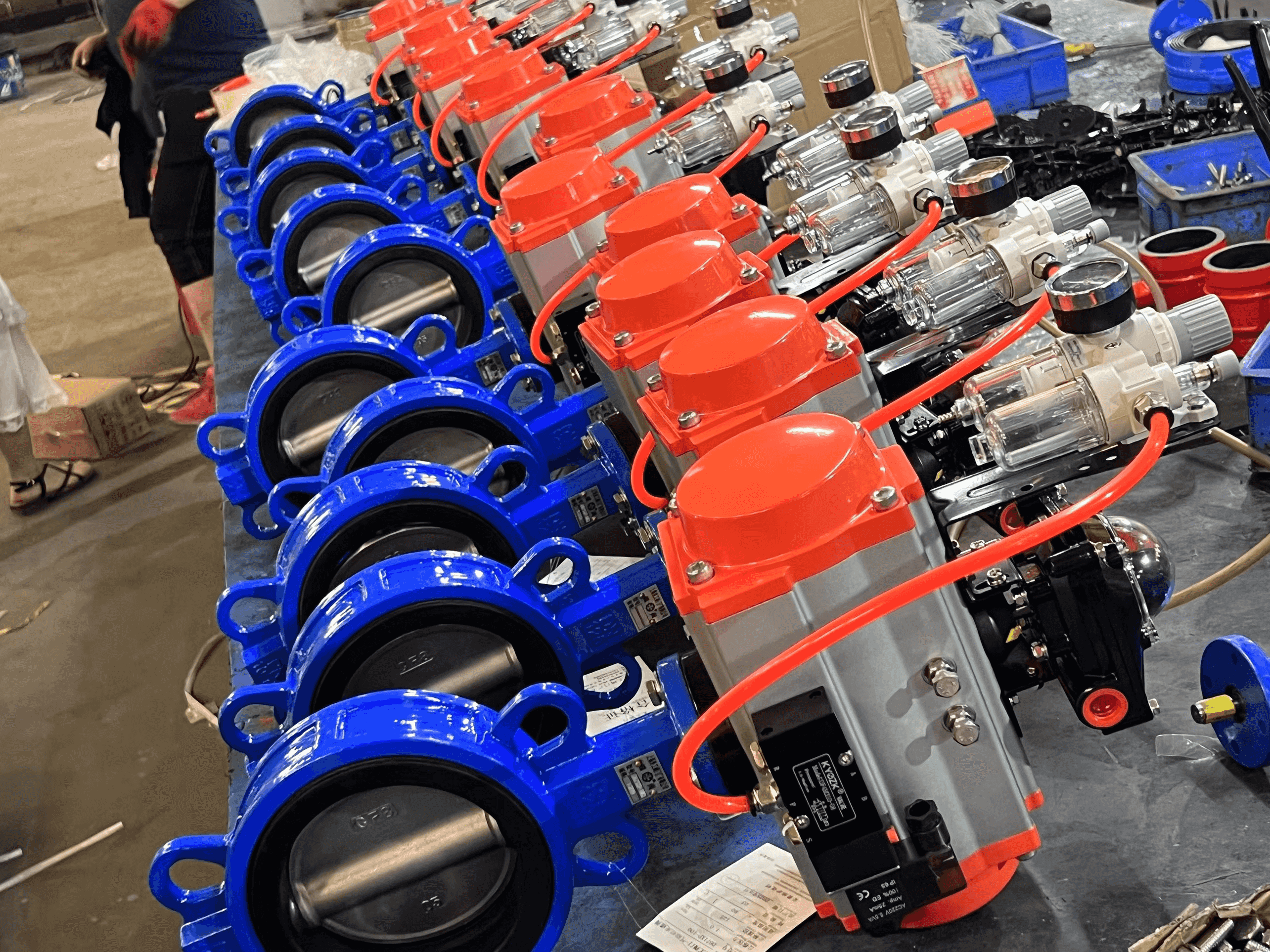

Pneumatische kleppen werken door het omzetten van samengeperste luchtmacht in werkelijke beweging die de manier waarop vloeistoffen zich verplaatsen door systemen regelt. Het basisprincipe is eenvoudig genoeg: wanneer luchtdruk de aandrijfcomponent binnendringt (meestal tussen 3 en 15 pond per vierkante inch), duwt het ofwel een zuiger of een flexibele membraam van binnenuit. Dit creëert ofwel rechte-lijn-beweging ofwel draaiactie, afhankelijk van welk type klep we bespreken. Wat deze kleppen echter onderscheidt, is hun snelheid. De meeste pneumatische systemen kunnen reageren in minder dan een seconde, wat verklaart waarom ze zo vaak voorkomen in fabrieken waar dingen continue fijnafstelling vereisen en snelle veranderingen gedurende de dag plaatsvinden.

Belangrijke componenten: Aandrijvingen, Positiegevers en Regelcomponenten

Drie kernsubsystemen zorgen voor nauwkeurige klepbeweging:

- Acteurs : Zet luchtdruk om in mechanische kracht

- Positiegevers : Vergelijk de werkelijke positie van de klep met regelsignalen en corrigeer afwijkingen met een nauwkeurigheid van ±0,5%

- Regelcomponenten : Bevat kleppluggen, seats en stengels die de stroom moduleren als reactie op de beweging van de aandrijving

Samen maken deze componenten nauwkeurige en betrouwbare stroomregeling mogelijk in uiteenlopende industriële toepassingen.

Rol van drukverschillen bij nauwkeurige stroomregeling

Gereguleerde drukgradiënten over klepcomponenten zorgen ervoor dat pneumatische systemen stroomsnelheden kunnen behalen met 98% herhaalbaarheid. Hogere druk aan de inlaatzijde verhoogt de kracht van de aandrijving, terwijl sensoren aan de uitlaatzijde real-time feedback geven voor gesloten lusregeling - essentieel in toepassingen zoals chemische dosering en gasmixen waar precisie van groot belang is.

Vergelijking met elektrische en hydraulische aandrijfsystemen

Pneumatische kleppen zijn vanwege hun aard veiliger in gebruik rond ontvlambare materialen, omdat er geen elektriciteit bij komt kijken die vonken zou kunnen veroorzaken. In vergelijking met hydraulische systemen werken deze kleppen ook veel sneller. Tests tonen aan dat cyclus-tijden ongeveer de helft kunnen zijn van wat traditionele systemen nodig hebben, en bovendien hoeft men zich geen zorgen te maken over lekken van vloeistoffen die gevaarlijke situaties kunnen veroorzaken. Het ontwerp zelf draagt bij aan lagere onderhoudskosten, omdat er niet zoveel onderdelen zijn die na verloop van tijd slijten. Daarnaast gebruiken fabrikanten vaak materialen die bestand zijn tegen corrosie, wat betekent dat deze kleppen langer meegaan voordat reparaties nodig zijn. Brongen rapporten melden dat onderhoudskosten tussen de dertig en veertig procent dalen in vergelijking met elektrische aandrijvingen, waardoor ze een slimme investering zijn voor bedrijven die zowel op lange termijn om veiligheid als operationele kosten geven.

Betrouwbaarheid en Duurzaamheid in Zware Industriële Omgevingen

Pneumatische klepsystemen behouden hun prestaties onder extreme omgevingsbelasting. Hun robuuste constructie garandeert bedrijfscontinuïteit in omstandigheden die andere aandrijvingstechnologieën beïnvloeden, waardoor ze essentieel zijn voor continue industriële processen.

Prestatie bij extreme temperaturen, corrosie, stof en trillingen

Pneumatische kleppen functioneren goed over een breed temperatuurbereik, van zo koud als -40 graden Celsius tot wel 150 graden Celsius. Ze verdragen behoorlijk goed dingen zoals chemische corrosie, stof dat erin terechtkomt, en zelfs hevig schudden. Volgens recente bevindingen van onderzoekers van de Material Compatibility Research Group uit 2024 verminderen deze pneumatische systemen storingen met ongeveer 84 procent vergeleken met elektrische aandrijvingen die worden gebruikt in staalfabrieken waar veel ijzer(III)oxide zweeft. Voor locaties zoals offshore olieplatforms kiezen fabrikanten vaak voor non-ferro metalen in combinatie met PTFE-afdichtingen, omdat deze helpen om zout waternevel en vieze koolwaterstofdampen buiten te houden die op de lange termijn echt schade kunnen toebrengen aan apparatuur.

Duurzaamheid op lange termijn: Casus uit olie- en gasverwerkende installaties

Een 15-jarige veldstudie in olieraffinaderijen in het Midden-Oosten toonde aan dat pneumatische kleppen meer dan 95% uptime behielden met minder dan 2% componentenfalen, ondanks omgevingstemperaturen boven de 55°C. Deze prestatie werd toegeschreven aan geharde roestvrijstalen actuatoren en redundante sealing-systemen die specifiek waren ontworpen voor woestijnomstandigheden met frequente zandstormen.

Lage onderhoudsvereisten in vergelijking met alternatieve systemen

In stoffige omgevingen vereisen pneumatische systemen 40% minder onderhoudsinterventies dan elektrische actuatoren. Omdat er geen elektrische contacten zijn die kunnen verslechteren en met zelfreinigende spoolklepontwerpen, kunnen de onderhoudsintervallen doorgaans uitlopen tot 3–5 jaar — aanzienlijk langer dan de 6–12 maanden die nodig zijn voor hydraulische systemen in mijnbouwoperaties.

Ontwerpkenmerken die de veerkracht verhogen in zware omstandigheden

Belangrijke veerkrachtkenmerken zijn:

- Trillingsdempende bevestigingen die slijtage aan stuurpleppen verminderen

- Modulaire patroonontwerpen voor snelle vervanging van componenten

- Meerlagenfiltratie om interne mechanismen te beschermen tegen silicastof

- Voor-gesmeerde cilinders die de dichtheidsintegriteit behouden in droge omgevingen

Deze ontwerpelementen garanderen naleving van de ASME B16.34-standaarden voor drukbevattende onderdelen, zelfs na langdurige blootstelling aan slijtagegevende omstandigheden.

Precisiebesturing en snelle reactie voor dynamische stroomregeling

Snelle bediening en nauwkeurigheid in stroomregeltoepassingen

Moderne pneumatische kleppen bereiken reactietijden onder de 50 milliseconden, dankzij geoptimaliseerde luchtpaden en lage-wrijvingsdichtingen. Deze snelheid maakt nauwkeurige stroomregeling mogelijk in hoog-cyclische toepassingen zoals verpakkingslijnen en halfgeleiderproductie, waarbij snelle bediening direct van invloed is op de productie-efficiëntie.

Geavanceerde ontwerpen van pneumatische aandrijvingen voor dynamische modulatie

Ingenieurs combineren tegenwoordig poppetkleppen met gestuurde membraankleppen om debieten tot 8.000 SCFM te beheren, terwijl een nauwkeurigheid van ±1% wordt gehandhaafd. Deze configuraties ondersteunen drukregelingen in real-time, die essentieel zijn in processen zoals kunststofspuitgieten en het mengen van voedingsgeschikte gassen.

Integratie met digitale positioners en feedbacksystemen in real-time

Volgens automatiseringsonderzoeken uit 2023 bevatten meer dan 78% van de nieuwe pneumatische klepinstallaties nu digitale positioners met IoT-connectiviteit. Deze slimme systemen bieden externe kalibratie, real-time monitoring van de systeemstatus en minder handmatige bijstellingen, wat de arbeidskosten in waterzuiveringsinstallaties met 40% vermindert.

Vermeld in het Engels: Enhancing precision through closed-loop control and smart diagnostics

Geavanceerde regelalgoritmen verwerken meer dan 200 meetpunten per seconde om de optimale stroom te behouden, automatisch compenserend voor temperatuurschommelingen en slijtage. Ingebouwde diagnostiek kan membraanproblemen tot 72 uur van tevoren voorspellen, waardoor ongeplande stilstand in de farmaceutische productieomgeving met 63% wordt verminderd.

Innate veiligheid en fail-safe ontwerp voor gevaarlijke industriële toepassingen

Compliance voor explosiebeveiliging (ATEX, IECEx) in ontvlambare omgevingen

Op plaatsen waar ontvlambare gassen of dampen rondhangen, zoals in olie- en gasinstallaties en chemische fabrieken, spelen pneumatische kleppen die voldoen aan de ATEX- en IECEx-standaarden een zeer belangrijke rol. Deze kleppen zijn ontworpen om vonken te voorkomen die brand kunnen veroorzaken, en zijn uitgerust met speciale luchtspleet-verzegelde aandrijvingen en materialen die zelfs onder moeilijke omstandigheden geen vonken veroorzaken. Het resultaat? Veel veiligere werking op plaatsen waar anders explosies zouden kunnen gebeuren. Volgens recente veiligheidsevaluaties, gepubliceerd in het tijdschrift Process Safety and Environmental Protection vorig jaar, zagen installaties die deze gecertificeerde systemen gebruikten een daling van ongeveer twee derde in brandincidenten binnen hun gevaarlijkste zones.

Noodveiligheidsmechanismen: Veer-terugfunctie en noodstopfuncties

Veerretouraandrijvingen brengen kleppen automatisch in een veilige positie terug bij stroomuitval of drukverlies. Dubbele shutdown-kringen zorgen voor onmiddellijke isolatie van gevaarlijke processen, in lijn met de prestatieniveaueisen van ISO 13849. In tegenstelling tot elektrisch gehouden systemen zijn pneumatische veiligheidssystemen niet afhankelijk van een continue energietoevoer, waardoor de betrouwbaarheid tijdens noodsituaties wordt vergroot.

Veiligheidsvoordelen in de chemische en petrochemische industrie

Studie's van twaalf raffinaderijen in heel Europa tonen aan dat gesloten pneumatische systemen zorgen voor een afname van gevaarlijke lekken met ongeveer 42% bij het hanteren van zuren, vergeleken met traditionele hydraulische opstellingen. Zonder al die rondslappende hydraulische vloeistof is er gewoonweg geen brandstof meer voor mogelijke branden. En die speciale polymeerabdichtingen? Die houden stand tegen echt agressieve stoffen zoals chloor en waterstofsulfide zonder af te breken. Een recent artikel dat werd gepubliceerd in Process Safety and Environmental Protection bevestigt dit ook, en stelt dat het werken met deze pneumatische systemen in beperkte ruimtes zelfs 58% veiliger is dan het werken met elektrische aandrijvingen, volgens Gonzalez-Cortes en collega's uit 2022. Als je erover nadenkt, klinkt dat logisch.

Kostenefficiëntie en energie-efficiëntie van pneumatische klepsystemen

Lagere totale eigendomskosten: Onderhoud, energie en levenscyclusanalyse

Pneumatische systemen hebben 23% lagere levenscycluskosten dan elektrische alternatieven in industriële toepassingen (International Energy Agency 2024). Hun luchtdrijfbedrijf voorkomt elektrische storingen in natte omgevingen en vermindert zo de onderhoudskosten met 18 dollar per klep per jaar. Een analyse over vijf jaar in chemische fabrieken toont aan dat er 40% minder reserveonderdelen nodig zijn vergeleken met hydraulische systemen.

Energie-efficiëntie optimalisatie via intelligente compressieluchtbeheersing

Innovaties in pneumatisch ontwerp verminderen luchtverbruik met 34% via:

- Precisiegeslepen spoelen die interne lekken minimaliseren

- Bestuurbare actuatoren die 50% minder besturingslucht gebruiken

- Slimme controllers die de kleptiming optimaliseren op basis van procesvraag

Deze verbeteringen ondersteunen naleving van ISO 50001 en kunnen tot 7.200 dollar per productielijn per jaar besparen (ASME Energy Audit Guidelines 2023).

| Systeemtype | Energiekosten/jaar | Onderhoudsuur/Jaar | Vloeroppervlak (sq.ft) |

|---|---|---|---|

| Pneumatisch | $4,200 | 12 | 8.5 |

| Elektrisch | $6,800 | 28 | 11.2 |

| Hydraulisch | $9,500 | 45 | 18.7 |

Pneumatische versus elektrische aandrijvingen: een uitgebreide kosten- en prestatievergelijking

Hoewel elektrische aandrijvingen een hogere precisie bieden in gecontroleerde omgevingen (±0,05% vs ±0,15%), geeft de industrie de voorkeur aan pneumatische betrouwbaarheid. In staalfabrieken behouden pneumatische kleppen 98,7% uptime vergeleken met 91,2% voor elektrische systemen, voornamelijk dankzij hun weerstand tegen elektromagnetische interferentie (Industrial Automation Quarterly 2024).

Pneumatische versus hydraulische systemen: efficiëntie, voetafdruk en operationele kosten

Pneumatische systemen nemen 60% minder vloeroppervlak in beslag dan hydraulische installaties, terwijl ze equivalente krachtoutput leveren tot 3.500 psi. Hun olievrije werking voorkomt de jaarlijkse kosten van $14.000 voor vloeistofvervanging en filtratie die typisch zijn voor hydraulische systemen (Fluid Power Association Report 2024).

Slimme integratie voor voorspellend onderhoud en Industrie 4.0-klaarheid

Moderne pneumatische kleppen uitgerust met IoT-sensoren detecteren luchtlekken 83% sneller dan handmatige inspecties. Deze voorspellende mogelijkheid vermindert ongeplande stilstand met 42% in auto-asfabrieken en verlengt de levensduur gemiddeld met 19 maanden (Smart Manufacturing Journal 2024).

FAQ

Waarom zijn pneumatische kleppen geschikt voor ontvlambare omgevingen?

Pneumatische kleppen zijn geschikt voor ontvlambare omgevingen omdat ze geen elektriciteit gebruiken, waardoor het risico op vonken die ontvlambare materialen kunnen ontsteken wordt verminderd. Ze voldoen aan specifieke normen zoals ATEX en IECEx voor explosiebeveiliging.

Hoe verhouden pneumatische kleppen zich tot hydraulische en elektrische systemen wat betreft snelheid?

Pneumatische kleppen werken over het algemeen sneller dan hydraulische systemen, met cyclusstijden ongeveer de helft van die van traditionele systemen. Ze bieden ook snelle aandrijfsnelheid, vaak reagerend in minder dan een seconde, waardoor ze ideaal zijn voor dynamische industriële processen.

Hoe omgaan pneumatische systemen met extreme omgevingsomstandigheden?

Pneumatische systemen zijn ontworpen om extreme temperaturen, corrosie, stof en trillingen te weerstaan. Hun robuuste materialen en ontwerpelementen zoals trillingsdempende bevestigingen en voorbevende cilinders maken hen bijzonder betrouwbaar in extreme omstandigheden.

Wat zijn de onderhoudsvoordelen van pneumatische systemen?

Pneumatische systemen vereisen minder onderhoudsinterventies in vergelijking met elektrische en hydraulische systemen. Kenmerken zoals zelfreinigende schuifklepontwerpen en het ontbreken van elektrische contacten verlengen de onderhoudsintervallen aanzienlijk, waardoor de totale onderhoudskosten worden verlaagd.

Zijn pneumatische kleppen kostenefficiënter in vergelijking met andere systemen?

Ja, pneumatische systemen hebben lagere levenscycluskosten, verminderde onderhoudskosten en verbeterde energie-efficiëntie in vergelijking met elektrische en hydraulische alternatieven. Ze nemen ook minder vloeroppervlak in beslag en vermijden kosten die gepaard gaan met vloeistofvervanging en filtratie, zoals bij hydraulische systemen gebruikelijk is.

Inhoudsopgave

- Hoe pneumatische kleppen werken: kernmechanismen in industriële automatisering

- Betrouwbaarheid en Duurzaamheid in Zware Industriële Omgevingen

-

Precisiebesturing en snelle reactie voor dynamische stroomregeling

- Snelle bediening en nauwkeurigheid in stroomregeltoepassingen

- Geavanceerde ontwerpen van pneumatische aandrijvingen voor dynamische modulatie

- Integratie met digitale positioners en feedbacksystemen in real-time

- Vermeld in het Engels: Enhancing precision through closed-loop control and smart diagnostics

- Innate veiligheid en fail-safe ontwerp voor gevaarlijke industriële toepassingen

-

Kostenefficiëntie en energie-efficiëntie van pneumatische klepsystemen

- Lagere totale eigendomskosten: Onderhoud, energie en levenscyclusanalyse

- Energie-efficiëntie optimalisatie via intelligente compressieluchtbeheersing

- Pneumatische versus elektrische aandrijvingen: een uitgebreide kosten- en prestatievergelijking

- Pneumatische versus hydraulische systemen: efficiëntie, voetafdruk en operationele kosten

- Slimme integratie voor voorspellend onderhoud en Industrie 4.0-klaarheid

-

FAQ

- Waarom zijn pneumatische kleppen geschikt voor ontvlambare omgevingen?

- Hoe verhouden pneumatische kleppen zich tot hydraulische en elektrische systemen wat betreft snelheid?

- Hoe omgaan pneumatische systemen met extreme omgevingsomstandigheden?

- Wat zijn de onderhoudsvoordelen van pneumatische systemen?

- Zijn pneumatische kleppen kostenefficiënter in vergelijking met andere systemen?