空圧弁の仕組み:産業オートメーションの中核技術

圧縮空気による駆動:空圧弁作動の基本原理

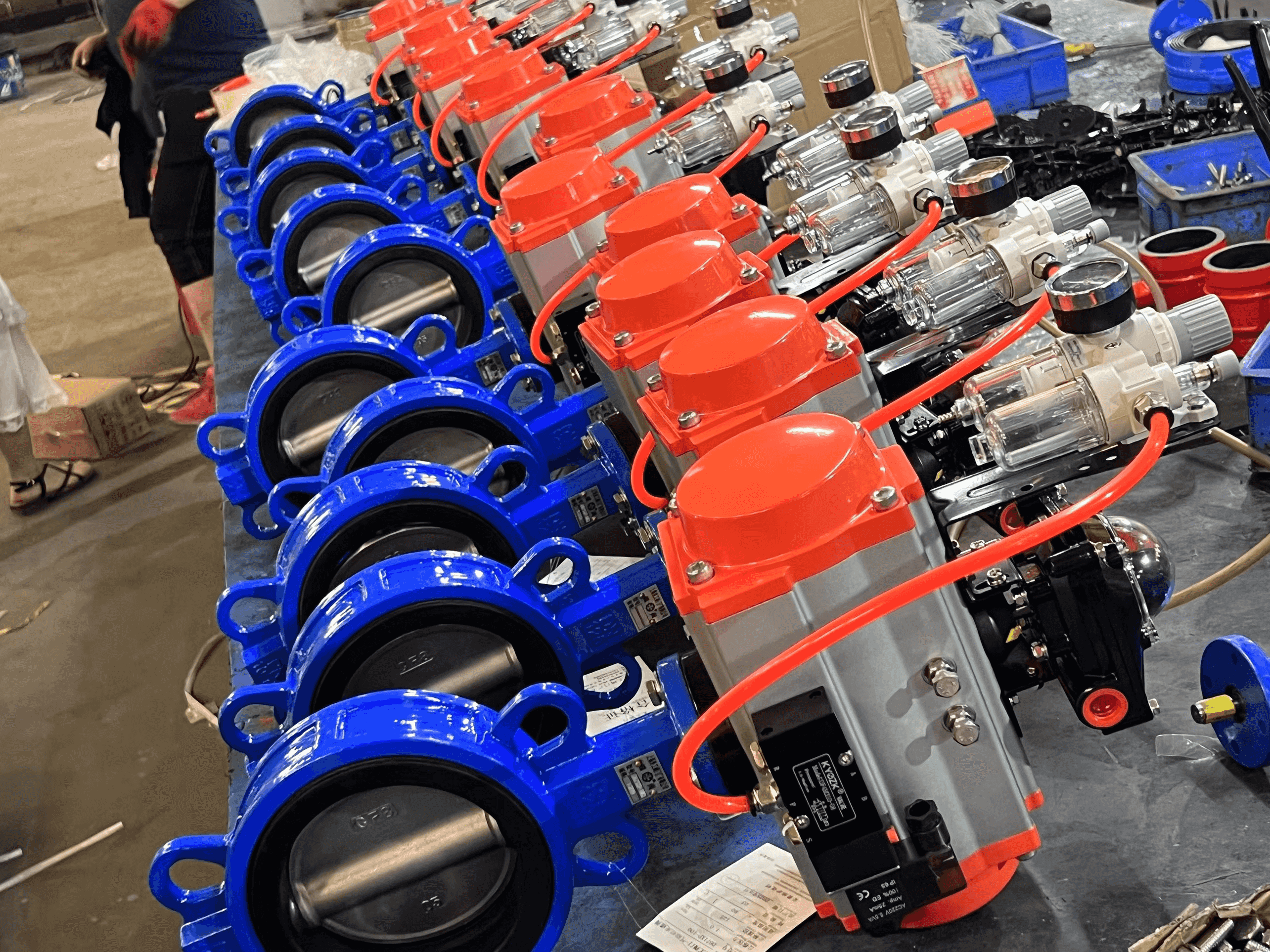

空圧弁は、圧縮空気の力をシステム内での流体制御に必要な実際の運動に変換する仕組みです。基本的な考え方は単純で、アクチュエーター部分に空気圧(通常は1平方インチ当たり3〜15ポンドの範囲)が加わると、内部のピストンまたは柔軟なダイヤフラムを押します。これにより、直動式または回転式の動作が発生しますが、これは使用している弁の種類によって異なります。ただし、これらの弁の特徴はその速さです。多くの空圧システムは1秒未満で反応でき、これが工場のラインなど、継続的な微調整や迅速な対応が必要な場面で広く使用される理由です。

主要コンポーネント:アクチュエーター、ポジショナー、制御要素

3つの主要サブシステムにより、正確な弁作動を保証しています:

- アクチュエータ 空気圧を機械的な力に変換

- ポジショナー 弁の実位置と制御信号を比較し、±0.5%の精度で偏差を補正

- 制御要素 :アクチュエーターの動作に応じて流量を調整するバルブプラグ、シート、ステムを含む

これらのコンポーネントが協働することで、多様な産業用途にわたる正確かつ信頼性の高い流量制御が可能になる。

精密流量制御における圧力差の役割

バルブ部品にわたる制御された圧力勾配により、空圧システムは98%の再現性を備えた流量を実現する。上流圧力が高まるとアクチュエーターの力が増し、下流センサーがクローズドループ制御のためのリアルタイムフィードバックを提供する。これは、化学薬品のドーシングやガス混合などの高精度が要求される用途において特に重要である。

電動および油圧駆動システムとの比較

空圧弁は、火花の原因となる可能性のある電気を使用しないため、可燃性物質の周囲で使用する際に本質的により安全です。油圧式システムと比較して、これらの弁は作動速度がはるかに速いです。テストでは、サイクル時間が必要な時間が従来のシステムの約半分であることが示されています。また、漏れた液体が危険を引き起こす心配もありません。構造自体により、部品が長期間にわたって摩耗しにくいため、メンテナンス費用を削減する効果があります。さらに、メーカーは多くの場合、腐食に耐える素材を使用しているため、修理が必要になるまでの寿命が長くなります。業界の報告書によると、電気アクチュエーターと比較してメンテナンス費用は30〜40%削減されるため、安全性と長期的な運用コストの両方を考慮した施設にとって賢い投資となります。

過酷な産業環境における信頼性と耐久性

空圧弁システムは、過酷な環境ストレス下でも一貫した性能を維持します。頑丈な設計により、他の駆動技術が劣化する条件下でも運転の継続性を確保し、連続的な工業プロセスにおいて不可欠です。

極端な温度、腐食、粉塵、振動に対する性能

空気圧弁は、-40度Celsiusから150度Celsiusまでの広範囲な温度範囲で良好に動作します。化学腐食や内部への粉塵の侵入、振動などにも比較的耐えることができます。2024年にマテリアルコンパチビリティ研究グループの研究者らが発表した最近の調査結果によると、鉄鋼工場で使用される電気アクチュエーターと比較して、これらの空気圧システムは酸化鉄が多い環境においても故障率を約84%削減していることが示されています。海洋油田の掘削施設などでは、メーカーが非鉄金属とPTFEシールを併用する傾向があるのですが、これは塩水スプレーおよび設備に悪影響を及ぼす可能性のある有害な炭化水素ガスの侵入を防ぐ効果があるためです。

長期耐久性:石油・ガス処理工場でのケーススタディ

中東の石油精製所での15年間の現場調査では、周囲温度が55°Cを超える環境下でも、空気圧式バルブが95%以上の稼働率を達成し、部品故障率が2%未満であることが示されました。この性能は、ステンレス鋼製アクチュエータと砂嵐の多い砂漠地帯の条件に特化して設計された冗長密封システムによるものです。

他のシステムと比較して、メンテナンス頻度が少ない

粉塵の多い環境では、空気圧式システムは電気アクチュエータと比較して40%少ないメンテナンスで済みます。摩耗する電気接点がなく、スプールバルブの自己清掃設計により、一般的なメンテナンス間隔は3~5年と延長され、鉱山作業における油圧システムの6~12ヶ月に比べて大幅に長くなります。

過酷な条件における耐久性を高める設計上の特徴

主な耐久性の特徴は以下の通りです:

- パイロットバルブへの摩耗を軽減する振動防止マウント

- 迅速な部品交換が可能なモジュラーカートリッジ設計

- 多段式フィルトレーションにより、内部メカニズムをシリカダストから保護

- 予潤滑シリンダーは、乾燥環境下でもシールの完全性を維持

これらの設計要素により、研磨性の高い環境に長期間さらされた後でも、圧力境界部品に関するASME B16.34規格への適合性を確保

動的な流量制御のための高精度制御と高速応答

流量制御用途における高速駆動と高精度

最適化された空気流路と低摩擦シールにより、最新の空圧バルブは50ミリ秒以下の応答時間を実現。この速度により、包装ラインや半導体製造など、高サイクル運用が求められる用途において、高精度な流量制御が可能となる。高速駆動性能は生産効率に直接影響を与える。

動的調整用途のための高性能空圧アクチュエーター設計

エンジニアは現在、ポップペット弁とパイロット式ダイヤフラムを組み合わせて使用し、±1%の精度を維持しながら最大8,000 SCFMの流量を管理しています。このような構成は、プラスチック射出成型や食品グレードのガス混合などのプロセスにおいて重要なリアルタイムの圧力調整をサポートします。

デジタルポジショナーおよびリアルタイムフィードバックシステムとの統合

2023年のオートメーション業界の調査によると、新たに設置される空気圧制御弁のうち78%以上がIoT接続機能を備えたデジタルポジショナーを含んでいます。これらのスマートシステムにより、遠隔でのキャリブレーション、リアルタイムの状態監視、手動調整の削減が可能となり、水処理施設における労働量を40%削減します。

閉回路制御とスマート診断機能による高精度化

高度な制御アルゴリズムが1秒間に200以上のデータポイントを処理し、最適な流量を維持し、温度変化や摩耗を自動的に補償します。組み込み診断機能により、隔膜の故障を最大72時間前から予測可能で、医薬品製造環境において予期せぬ停止時間を63%削減します。

危険な産業用途における本質的安全性およびフェールセーフ設計

可燃性環境における爆発保護規格(ATEX、IECEx)への準拠

ATEXおよびIECEx規格を満たす空圧式バルブは、燃料処理施設や化学製造現場のように、可燃性ガスや蒸気が滞留する場所において極めて重要な役割を果たしています。これらのバルブは、スパークによって火災が発生しないように設計されており、特殊なエアギャップ密封式アクチュエーターや、過酷な状況でも火花を発生させない素材を使用しています。その結果、爆発が起こり得るような場所での運用がはるかに安全になります。昨年『Process Safety and Environmental Protection』誌に発表された最近の安全評価によると、これらの認定システムを使用する施設では、もっとも危険な区域で火災事故が約3分の2も減少しました。

フェールセーフ機構:スプリングリターンおよび緊急遮断機能

スプリングリターン式アクチュエータは、電源遮断や圧力異常時に自動的にバルブを安全位置に戻します。二重冗長の遮断回路により、危険なプロセスを即座に分離することが可能で、ISO 13849の性能レベル要求に準拠しています。電気式保持システムとは異なり、空気圧式フェールセーフは連続したエネルギー供給を必要としないため、緊急時における信頼性が高まります。

化学・石油化学プロセスにおける安全性の利点

ヨーロッパ各地の12の製油所での研究によると、酸を取り扱う際、従来の油圧式システムと比較して、密閉式空気圧システムは危険なリークを約42%減少させます。大量の油圧作動油が飛び散る心配がなければ、火災の原因となる燃料そのものが存在しません。また、あの特殊なポリマーシールは、塩素や硫化水素といった過酷な物質に対しても劣化することなく耐えられます。2022年のゴンザレス=コルテス氏らの研究も、Process Safety and Environmental Protectionに掲載された最近の論文でこれを裏付けており、狭い空間内でこれらの空気圧システムを操作する作業は、電気アクチュエーターを扱う場合と比較して実に58%安全であると指摘しています。考えてみれば、当然ですよね。

空気圧バルブシステムのコストパフォーマンスとエネルギー効率

保有総コストの低減:メンテナンス、エネルギー、ライフサイクル分析

国際エネルギー機関(2024年)によると、空気圧システムは産業用途において電気式の代替システムと比較してライフサイクルコストが23%低減する。空気駆動の動作により湿潤環境での電気故障を回避でき、バルブ1台あたり年間18ドルのメンテナンス費用を削減する。化学プラントでの5年間の分析では、油圧システムと比較して予備部品の交換が40%少なくなっている。

スマートエア圧縮管理によるエネルギー効率の最適化

空気圧設計におけるイノベーションにより、空気消費量を以下のように34%削減:

- 内部漏れを最小限に抑える高精度機械加工スプール

- 制御用空気を50%削減するパイロット式アクチュエーター

- プロセス需要に基づきバルブタイミングを最適化するスマートコントローラー

これらの改善によりISO 50001への準拠が可能となり、生産ライン1ラインあたり年間最大7,200ドルの削減が可能である(ASMEエネルギー監査ガイドライン2023年版)。

| システムタイプ | 年間エネルギーコスト | メンテナンス時間/年 | 設置面積(平方フィート) |

|---|---|---|---|

| 空気圧 | $4,200 | 12 | 8.5 |

| 電動 | $6,800 | 28 | 11.2 |

| 油圧 | $9,500 | 45 | 18.7 |

空圧式と電動式アクチュエータ:包括的なコストと性能比較

電動アクチュエータは制御された環境下でより高い精度(±0.05% 対 ±0.15%)を提供しますが、産業環境では空圧式の信頼性が好まれます。製鉄所において、空圧式バルブは電磁干渉への耐性により、電動システムの91.2%の稼働率に対し98.7%の稼働率を維持しています(『産業オートメーション四半期報告書 2024』)。

空圧式と油圧式システム:効率性、設置面積、運用コスト

空圧式システムは油圧式システムに比べて床面積を60%少なく抑えることができ、最大3,500psiの同等の出力性能を持ちます。また、オイルフリーでの運転が可能であるため、油圧式システムで一般的に発生する年間14,000ドルの作動油交換・フィルター交換費用が不要です(『フリードパワーアソシエーション報告書 2024』)。

予知保全とIndustry 4.0対応のためのスマート統合

IoTセンサーを搭載した現代の空気圧弁は、空気漏れを手動点検よりも83%速く検出できます。この予測機能により、自動車組立工場での予期せぬ停止時間が42%削減され、耐用年数が平均で19か月延長されます(スマート製造ジャーナル2024年)

よくある質問

可燃性環境に適した空気圧弁の特徴は何ですか?

空気圧弁は電気を使用しないため、可燃性物質を引火させる可能性のある火花のリスクが低減されます。また、爆発保護に関するATEXやIECExなどの特定の規格を満たしています。

空気圧弁と油圧・電気式システムとの速度比較はどうなりますか?

空気圧弁は一般的に油圧システムよりも高速で動作し、サイクルタイムは従来のシステムの約半分です。また、応答速度が非常に速く、1秒未満で作動するため、ダイナミックな工業プロセスに最適です。

空気圧システムは極端な環境条件下でどのように動作しますか?

空気圧システムは、極端な温度、腐食、粉塵、振動に耐えるように設計されています。振動を吸収するマウントや予潤滑シリンダーなど、頑丈な素材と設計要素により、過酷な環境下でも特に信頼性があります。

空気圧システムのメンテナンスにおける利点は何ですか?

空気圧システムは、電気式および油圧式システムと比較してメンテナンスの必要頻度が少ないです。自己清掃機能付きスプール弁設計や電気接点がない構造により、メンテナンス間隔が大幅に延長され、全体的なメンテナンスコストが削減されます。

他のシステムと比較して、空気圧バルブはより費用対効果が高いですか?

はい、空気圧システムは電気式や油圧式の代替システムと比較してライフサイクルコストが低く、メンテナンス費用が削減され、エネルギー効率も向上しています。また、設置スペースが小さくて済み、油圧システムで一般的な作動油の交換やフィルター交換に関連するコストも不要です。