Come Funzionano le Valvole Pneumatiche: Meccanismi Principali nell'Automazione Industriale

Azionamento con Aria Compressa: La Base del Funzionamento delle Valvole Pneumatiche

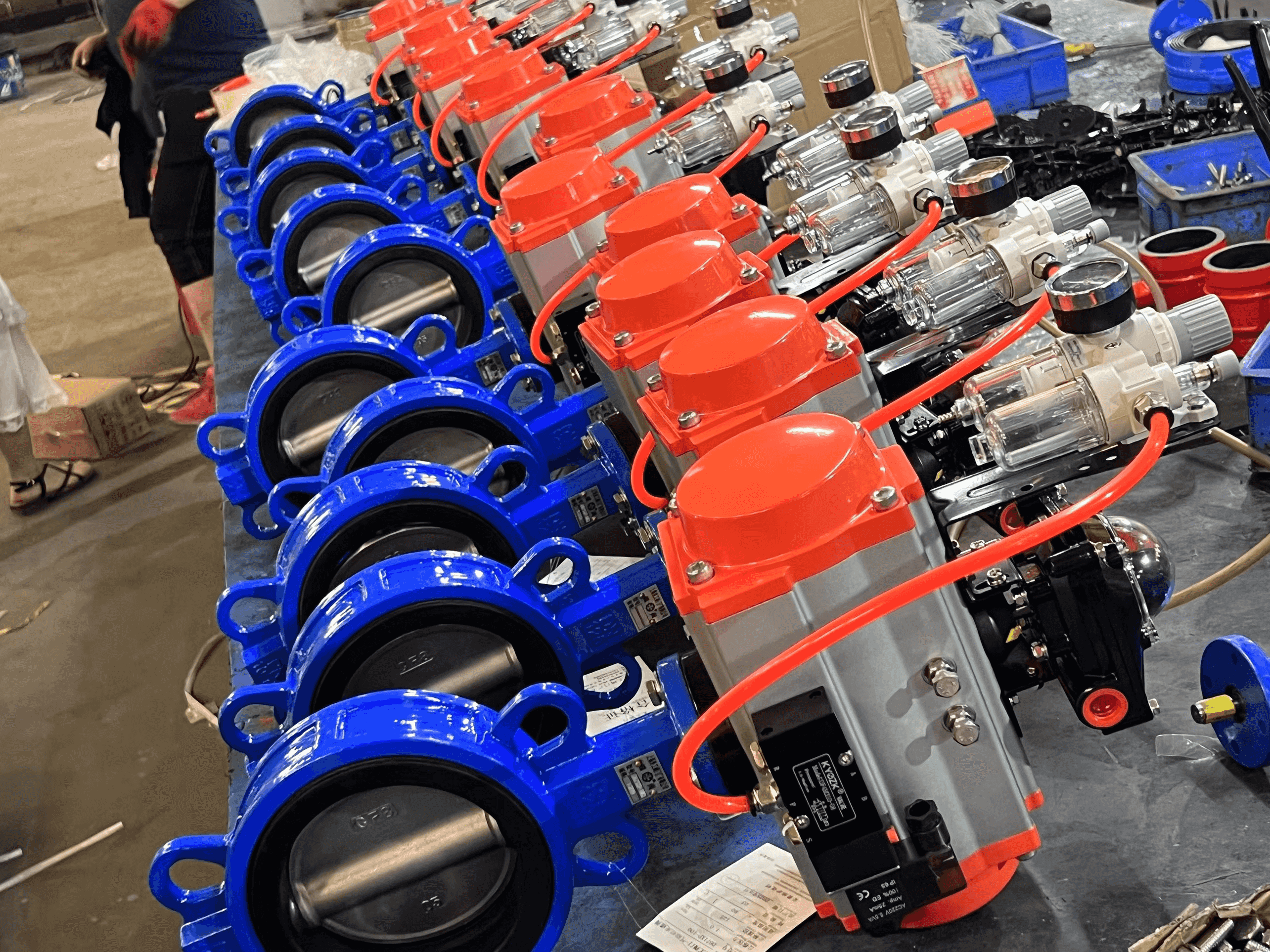

Le valvole pneumatiche funzionano trasformando l'energia dell'aria compressa in movimento reale, che controlla come i fluidi si muovono attraverso i sistemi. L'idea di base è abbastanza semplice: quando la pressione dell'aria entra nella parte dell'attuatore (di solito tra 3 e 15 libbre per pollice quadrato), spinge un pistone o una membrana flessibile all'interno. Questo crea un movimento lineare o rotante, a seconda del tipo di valvola di cui si parla. Quello che rende queste valvole particolari, però, è la loro velocità. La maggior parte dei sistemi pneumatici può reagire in meno di un secondo, il che spiega perché sono così diffuse nelle fabbriche dove sono necessari continui aggiustamenti e cambi rapidi durante tutta la giornata.

Componenti principali: Attuatori, Posizionatori ed Elementi di controllo

Tre sottosistemi fondamentali garantiscono un funzionamento preciso delle valvole:

- Attrezzature : Trasformano la pressione dell'aria in forza meccanica

- Posizionatori : Confrontano la posizione effettiva della valvola con i segnali di controllo, correggendo le deviazioni con un'accuratezza di ±0,5%

- Elementi di controllo : Include valvole di regolazione, sedili e steli che modulano il flusso in risposta al movimento dell'attuatore

Insieme, questi componenti consentono un controllo preciso e affidabile del flusso in svariate applicazioni industriali.

Ruolo delle Differenze di Pressione nella Regolazione Precisa del Flusso

I gradienti di pressione controllati attraverso i componenti della valvola permettono ai sistemi pneumatici di raggiungere portate con una ripetibilità del 98%. Una pressione superiore a monte aumenta la forza dell'attuatore, mentre i sensori a valle forniscono un feedback in tempo reale per il controllo a ciclo chiuso, essenziale in applicazioni come dosaggio chimico e miscelazione di gas dove la precisione è critica.

Confronto con Sistemi di Attuazione Elettrici e Idraulici

Le valvole pneumatiche sono intrinsecamente più sicure da utilizzare in prossimità di materiali infiammabili, poiché non coinvolgono elettricità che potrebbe causare scintille. Rispetto ai sistemi idraulici, queste valvole operano anche molto più rapidamente. I test dimostrano che i tempi di ciclo possono essere circa la metà rispetto ai sistemi tradizionali, e inoltre non c'è da preoccuparsi di eventuali perdite di fluido che potrebbero creare pericoli. La progettazione stessa contribuisce a ridurre i costi di manutenzione, poiché non vi sono così tante componenti soggette a usura nel tempo. Inoltre, i produttori utilizzano spesso materiali resistenti alla corrosione, il che significa che queste valvole durano più a lungo prima di richiedere riparazioni. Secondo le relazioni del settore, i costi di manutenzione si riducono tra il trenta e il quaranta percento rispetto agli attuatori elettrici, rendendole un investimento intelligente per le strutture che desiderano garantire sia la sicurezza che la riduzione dei costi operativi a lungo termine.

Affidabilità e Durabilità in Ambienti Industriali Estremi

I sistemi di valvole pneumatiche mantengono una prestazione costante sotto condizioni estreme di stress ambientale. Il loro design robusto garantisce continuità operativa in situazioni che degradano altre tecnologie di attuazione, rendendole essenziali per processi industriali continui.

Prestazioni Sotto Temperature Estreme, Corrosione, Polvere e Vibrazioni

Le valvole pneumatiche funzionano bene in un ampio intervallo di temperature, da un minimo di -40 gradi Celsius fino a 150 gradi Celsius. Resistono abbastanza bene a fenomeni come la corrosione chimica, all'ingresso di polvere e persino alle vibrazioni. Secondo alcune recenti scoperte effettuate dai ricercatori del Gruppo di Ricerca sulla Compatibilità dei Materiali nel 2024, questi sistemi pneumatici riducono effettivamente gli inconvenienti dell'84 percento circa rispetto agli attuatori elettrici utilizzati nelle acciaierie dove è presente molta ossido di ferro nell'aria. Per ambienti come le piattaforme petrolifere offshore, i produttori scelgono spesso metalli non ferrosi insieme a quei sigilli in PTFE perché aiutano a tenere lontana la nebbia salina e i gas idrocarburici dannosi che nel tempo possono compromettere seriamente l'equipaggiamento.

Durata nel Lungo Termine: Studio di Caso Proveniente dagli Impianti di Processazione Oil & Gas

Uno studio effettuato in 15 anni nei raffinari di petrolio del Medio Oriente ha mostrato che le valvole pneumatiche raggiungono un uptime superiore al 95% con un tasso di guasto dei componenti inferiore al 2%, nonostante le temperature ambiente superiori ai 55°C. Queste prestazioni sono attribuibili ad attuatori in acciaio inox rinforzato e a sistemi di tenuta ridondanti, specificatamente progettati per condizioni desertiche con frequenti tempeste di sabbia.

Bassi Requisiti di Manutenzione Rispetto ad Altri Sistemi

In ambienti con alta presenza di polvere, i sistemi pneumatici richiedono il 40% in meno di interventi di manutenzione rispetto agli attuatori elettrici. Grazie all'assenza di contatti elettrici da degradare e ai progetti di valvole a cursore con funzione di autospurgo, gli intervalli di manutenzione si estendono normalmente a 3–5 anni, molto più a lungo dei 6–12 mesi richiesti dai sistemi idraulici nelle operazioni minerarie.

Caratteristiche di Progetto che Accrescono la Resistenza in Condizioni Difficili

Le principali caratteristiche di resistenza includono:

- Supporti smorzanti delle vibrazioni che riducono l'usura delle valvole pilota

- Progetti modulari a cartuccia per la rapida sostituzione dei componenti

- Filtrazione multistrato per proteggere i meccanismi interni dalla polvere di silice

- Cilindri prelubrificati che mantengono l'integrità della tenuta in ambienti secchi

Questi elementi di progettazione garantiscono la conformità agli standard ASME B16.34 per componenti a contatto con la pressione, anche dopo prolungata esposizione a condizioni abrasive.

Controllo preciso e risposta rapida per la regolazione dinamica del flusso

Elevata velocità di attuazione e precisione nelle applicazioni di controllo del flusso

Le valvole pneumatiche moderne raggiungono tempi di risposta inferiori ai 50 millisecondi, grazie a percorsi d'aria ottimizzati e guarnizioni a basso attrito. Questa velocità consente una precisa regolazione del flusso in applicazioni cicliche ad alta frequenza come le linee di confezionamento e la produzione di semiconduttori, dove la rapida attuazione incide direttamente sull'efficienza produttiva.

Design avanzati di attuatori pneumatici per modulazione dinamica

Gli ingegneri combinano ora valvole a fungo con diaframmi comandati da pilotino per gestire portate fino a 8.000 SCFM mantenendo un'accuratezza del ±1%. Queste configurazioni supportano aggiustamenti della pressione in tempo reale, fondamentali in processi come lo stampaggio ad iniezione di plastica e la miscelazione di gas per alimenti.

Integrazione con posizionatori digitali e sistemi di feedback in tempo reale

Oltre il 78% delle nuove installazioni di valvole pneumatiche include ormai posizionatori digitali con connettività IoT, secondo i sondaggi del settore automazione del 2023. Questi sistemi intelligenti permettono la calibrazione remota, il monitoraggio in tempo reale dello stato di salute del sistema e riducono gli aggiustamenti manuali, diminuendo i requisiti di manodopera del 40% nelle strutture di trattamento delle acque.

Miglioramento della precisione mediante controllo in ciclo chiuso e diagnostica intelligente

Algoritmi di controllo avanzati elaborano più di 200 punti dati al secondo per mantenere un flusso ottimale, compensando automaticamente le variazioni di temperatura e l'usura. La diagnostica integrata può prevedere guasti alla membrana fino a 72 ore in anticipo, riducendo la mancanza di pianificazione del fermo macchina del 63% negli ambienti di produzione farmaceutica.

Sicurezza intrinseca e progettazione fail-safe per l'uso industriale pericoloso

Conformità alla protezione contro le esplosioni (ATEX, IECEx) in ambienti infiammabili

Nei luoghi in cui gas o vapori infiammabili sono presenti, come nelle strutture per il trattamento di carburanti e nei siti di produzione chimica, le valvole pneumatiche che rispettano gli standard ATEX e IECEx svolgono un ruolo davvero importante. Queste valvole sono progettate per evitare che scintille causino incendi, grazie a speciali attuatori con sigillatura ad aria e materiali che non generano scintille nemmeno in condizioni difficili. Il risultato? Operazioni molto più sicure là dove potrebbero verificarsi esplosioni. Secondo recenti valutazioni sulla sicurezza pubblicate sulla rivista Process Safety and Environmental Protection lo scorso anno, le strutture che utilizzano questi sistemi certificati hanno registrato una riduzione di circa due terzi degli incidenti da incendio nelle loro aree più pericolose.

Meccanismi di Sicurezza: Funzioni di Ripristino a Molla e Arresto di Emergenza

Gli attuatori a ritorno a molla riportano automaticamente le valvole in una posizione sicura in caso di mancanza di alimentazione o di perdita di pressione. I circuiti di arresto doppio ridondanti garantiscono un'immediata isolazione dei processi pericolosi, in conformità ai requisiti del livello di prestazione ISO 13849. A differenza dei sistemi elettrici mantenuti, i sistemi pneumatici a prova di guasto non richiedono un' alimentazione energetica continua, aumentando la affidabilità durante le emergenze.

Vantaggi di Sicurezza nei Processi Chimici e Petrochimici

Gli studi condotti su dodici raffinerie in tutta Europa dimostrano che i sistemi pneumatici a ciclo chiuso riducono le perdite pericolose di circa il 42% durante la manipolazione degli acidi, rispetto ai tradizionali sistemi idraulici. Senza tutto quell'olio idraulico che si muove liberamente, semplicemente non esiste carburante per incendi potenziali. E quelle particolari guarnizioni in polimero? Resistono a sostanze davvero aggressive come il cloro e il solfuro di idrogeno senza degradarsi. A supporto di ciò, un recente articolo pubblicato su Process Safety and Environmental Protection conferma anche che lavorare su questi sistemi pneumatici in spazi ristretti è in realtà il 58% più sicuro rispetto all'utilizzo di attuatori elettrici, come riportato da Gonzalez-Cortes e colleghi nel 2022. Ha senso se ci si pensa bene.

Economicità e efficienza energetica dei sistemi a valvole pneumatiche

Minore costo totale di proprietà: manutenzione, energia e analisi del ciclo vitale

I sistemi pneumatici presentano costi del ciclo vitale inferiori del 23% rispetto alle alternative elettriche nelle applicazioni industriali (Agenzia Internazionale per l'Energia 2024). Il loro funzionamento ad aria evita guasti elettrici in ambienti umidi, riducendo le spese di manutenzione di 18 dollari per valvola annualmente. Un'analisi quinquennale effettuata in impianti chimici mostra il 40% in meno di sostituzioni di parti di ricambio rispetto ai sistemi idraulici.

Ottimizzazione dell'efficienza energetica attraverso una gestione intelligente dell'aria compressa

Innovazioni nel design pneumatico riducono il consumo d'aria del 34% grazie a:

- Alberi di precisione che minimizzano le perdite interne

- Attuatori comandati da piloti che utilizzano il 50% in meno di aria di controllo

- Controller intelligenti che ottimizzano i tempi di apertura/chiusura delle valvole in base alla domanda del processo

Questi miglioramenti supportano la conformità alla norma ISO 50001 e possono generare risparmi fino a 7.200 dollari per linea di produzione annualmente (Linee guida ASME per audit energetici 2023).

| Tipo di sistema | Costo energetico/anno | Ore di manutenzione/anno | Ingombro (mq) |

|---|---|---|---|

| Pneumatico | $4,200 | 12 | 8.5 |

| Elettrico | $6,800 | 28 | 11.2 |

| Idraulico | $9,500 | 45 | 18.7 |

Azionamenti pneumatici vs elettrici: un confronto completo tra costi e prestazioni

Sebbene gli azionamenti elettrici offrano una maggiore precisione in ambienti controllati (±0,05% vs ±0,15%), gli ambienti industriali prediligono l'affidabilità pneumatica. Nelle acciaierie, le valvole pneumatiche mantengono un uptime del 98,7% rispetto al 91,2% dei sistemi elettrici, soprattutto grazie alla loro resistenza all'interferenza elettromagnetica (Industrial Automation Quarterly 2024).

Sistemi pneumatici vs idraulici: efficienza, ingombro e costo operativo

I sistemi pneumatici occupano il 60% in meno di spazio a terra rispetto agli impianti idraulici, pur erogando forze equivalenti fino a 3.500 psi. Il loro funzionamento senza olio evita il costo annuo di 14.000 dollari per la sostituzione e il filtraggio del fluido, tipico dei sistemi idraulici (Fluid Power Association Report 2024).

Integrazione intelligente per manutenzione predittiva e prontezza per l'Industria 4.0

Valvole pneumatiche moderne dotate di sensori IoT rilevano perdite d'aria il 83% più velocemente rispetto alle ispezioni manuali. Questa capacità predittiva riduce i fermi non pianificati del 42% nelle fabbriche di assemblaggio automobilistico e prolunga la durata media di 19 mesi (Smart Manufacturing Journal 2024).

Domande Frequenti

Quali caratteristiche rendono le valvole pneumatiche adatte agli ambienti infiammabili?

Le valvole pneumatiche sono adatte agli ambienti infiammabili perché non utilizzano elettricità, riducendo così il rischio di scintille che potrebbero accendere materiali infiammabili. Rispettano specifiche normative come ATEX e IECEx per la protezione contro le esplosioni.

Come si confrontano le valvole pneumatiche con i sistemi idraulici ed elettrici in termini di velocità?

Le valvole pneumatiche in genere funzionano più velocemente rispetto ai sistemi idraulici, con tempi di ciclo circa pari alla metà di quelli dei sistemi tradizionali. Offrono inoltre una rapida velocità di attuazione, reagendo spesso in meno di un secondo, risultando ideali per processi industriali dinamici.

Come si comportano i sistemi pneumatici in condizioni ambientali estreme?

I sistemi pneumatici sono progettati per resistere a temperature estreme, corrosione, polvere e vibrazioni. I loro materiali resistenti e gli elementi di design, come supporti smorzanti per le vibrazioni e cilindri precaricati con lubrificante, li rendono particolarmente affidabili in ambienti difficili.

Quali sono i vantaggi di manutenzione dei sistemi pneumatici?

I sistemi pneumatici richiedono interventi di manutenzione meno frequenti rispetto ai sistemi elettrici e idraulici. Caratteristiche come valvole a cursore con design autoregolante e l'assenza di contatti elettrici estendono notevolmente gli intervalli di manutenzione, riducendo i costi complessivi di manutenzione.

Le valvole pneumatiche sono più economiche rispetto ad altri sistemi?

Sì, i sistemi pneumatici presentano costi di ciclo di vita inferiori, spese di manutenzione ridotte e una maggiore efficienza energetica rispetto alle alternative elettriche e idrauliche. Occupano inoltre meno spazio a terra e non comportano costi associati alla sostituzione e al filtraggio dei fluidi tipici dei sistemi idraulici.

Indice

- Come Funzionano le Valvole Pneumatiche: Meccanismi Principali nell'Automazione Industriale

-

Affidabilità e Durabilità in Ambienti Industriali Estremi

- Prestazioni Sotto Temperature Estreme, Corrosione, Polvere e Vibrazioni

- Durata nel Lungo Termine: Studio di Caso Proveniente dagli Impianti di Processazione Oil & Gas

- Bassi Requisiti di Manutenzione Rispetto ad Altri Sistemi

- Caratteristiche di Progetto che Accrescono la Resistenza in Condizioni Difficili

-

Controllo preciso e risposta rapida per la regolazione dinamica del flusso

- Elevata velocità di attuazione e precisione nelle applicazioni di controllo del flusso

- Design avanzati di attuatori pneumatici per modulazione dinamica

- Integrazione con posizionatori digitali e sistemi di feedback in tempo reale

- Miglioramento della precisione mediante controllo in ciclo chiuso e diagnostica intelligente

- Sicurezza intrinseca e progettazione fail-safe per l'uso industriale pericoloso

-

Economicità e efficienza energetica dei sistemi a valvole pneumatiche

- Minore costo totale di proprietà: manutenzione, energia e analisi del ciclo vitale

- Ottimizzazione dell'efficienza energetica attraverso una gestione intelligente dell'aria compressa

- Azionamenti pneumatici vs elettrici: un confronto completo tra costi e prestazioni

- Sistemi pneumatici vs idraulici: efficienza, ingombro e costo operativo

- Integrazione intelligente per manutenzione predittiva e prontezza per l'Industria 4.0

-

Domande Frequenti

- Quali caratteristiche rendono le valvole pneumatiche adatte agli ambienti infiammabili?

- Come si confrontano le valvole pneumatiche con i sistemi idraulici ed elettrici in termini di velocità?

- Come si comportano i sistemi pneumatici in condizioni ambientali estreme?

- Quali sono i vantaggi di manutenzione dei sistemi pneumatici?

- Le valvole pneumatiche sono più economiche rispetto ad altri sistemi?