Cómo Funcionan las Válvulas Neumáticas: Mecanismos Clave en Automatización Industrial

Accionamiento Mediante Aire Comprimido: La Base del Funcionamiento de las Válvulas Neumáticas

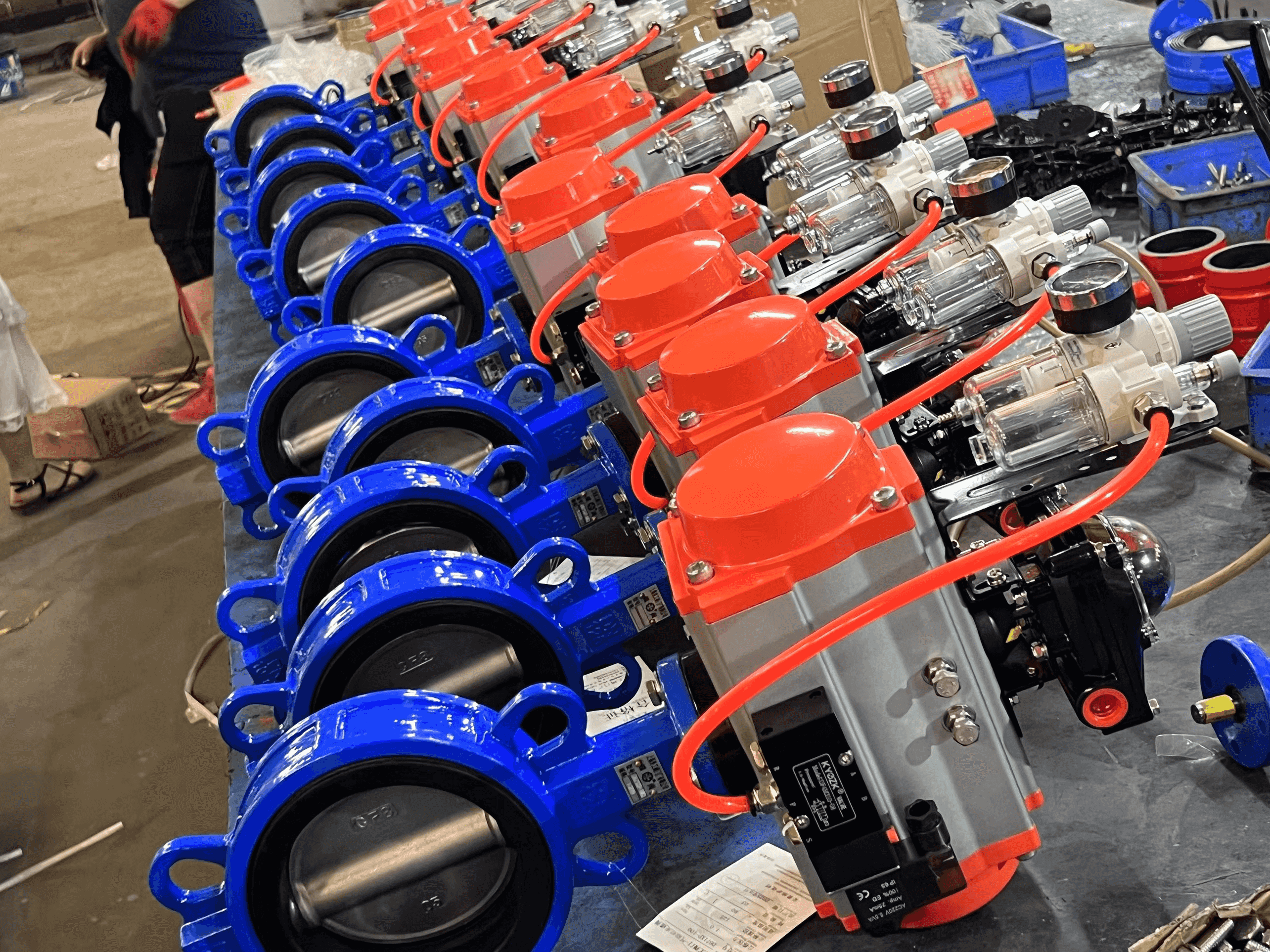

Las válvulas neumáticas funcionan convirtiendo la energía del aire comprimido en movimiento real que controla cómo los fluidos se mueven a través de los sistemas. La idea básica es bastante sencilla: cuando la presión del aire entra en la parte del actuador (normalmente entre 3 y 15 libras por pulgada cuadrada), empuja ya sea un pistón o una membrana flexible en su interior. Esto crea un movimiento lineal o una acción giratoria dependiendo del tipo de válvula de que se trate. Lo que hace que estas válvulas destaquen, sin embargo, es su velocidad. La mayoría de los sistemas neumáticos pueden reaccionar en menos de un segundo, lo que explica por qué aparecen tanto en fábricas donde las cosas requieren ajustes constantes y cambios rápidos durante todo el día.

Componentes Clave: Actuadores, Posicionadores y Elementos de Control

Tres subsistemas fundamentales garantizan el funcionamiento preciso de la válvula:

- Actuadores : Transforman la presión del aire en fuerza mecánica

- Posicionadores : Comparan la posición real de la válvula con las señales de control, corrigiendo desviaciones con una precisión de ±0.5%

- Elementos de Control : Incluye tapones de válvula, asientos y vástagos que modulan el flujo en respuesta al movimiento del actuador

Juntos, estos componentes permiten un control de flujo preciso y confiable en diversas aplicaciones industriales.

Papel de las diferencias de presión en la regulación precisa del flujo

Los gradientes de presión controlados a través de los componentes de la válvula permiten a los sistemas neumáticos alcanzar caudales con una repetibilidad del 98%. Una presión aguas arriba más alta incrementa la fuerza del actuador, mientras que los sensores aguas abajo proporcionan retroalimentación en tiempo real para un control en bucle cerrado, esencial en aplicaciones como dosificación química y mezcla de gases donde la precisión es crítica.

Comparación con sistemas de accionamiento eléctricos e hidráulicos

Las válvulas neumáticas son inherentemente más seguras para usar cerca de materiales inflamables ya que no utilizan electricidad que pueda generar chispas. En comparación con los sistemas hidráulicos, estas válvulas operan mucho más rápidamente también. Las pruebas muestran que los tiempos de ciclo pueden ser aproximadamente la mitad de lo que tardan los sistemas tradicionales, además de que no hay que preocuparse por posibles fugas de fluidos que puedan crear riesgos. Su propio diseño ayuda a reducir los costos de mantenimiento porque no hay tantas piezas que se desgasten con el tiempo. Además, los fabricantes suelen utilizar materiales resistentes a la corrosión, lo que significa que estas válvulas tienen una mayor durabilidad antes de requerir reparaciones. Informes de la industria indican que los costos de mantenimiento pueden disminuir entre un treinta y un cuarenta por ciento en comparación con los actuadores eléctricos, convirtiéndolas en una inversión inteligente para instalaciones que desean garantizar tanto la seguridad como la reducción de costos operativos a largo plazo.

Confiabilidad y Durabilidad en Entornos Industriales Adversos

Los sistemas de válvulas neumáticas mantienen un rendimiento consistente bajo condiciones extremas de estrés ambiental. Su diseño robusto garantiza la continuidad operativa en entornos que degradan otras tecnologías de accionamiento, lo que los convierte en esenciales para procesos industriales continuos.

Rendimiento Bajo Temperaturas Extremas, Corrosión, Polvo y Vibración

Las válvulas neumáticas funcionan bien en un amplio rango de temperaturas, desde tan frías como -40 grados Celsius hasta 150 grados Celsius. Soportan bastante bien la corrosión química, la entrada de polvo y hasta las vibraciones intensas. Según algunos hallazgos recientes de investigadores del Grupo de Investigación en Compatibilidad de Materiales del año 2024, estos sistemas neumáticos reducen en realidad las fallas en aproximadamente el 84 por ciento en comparación con los actuadores eléctricos utilizados en acerías donde hay mucho óxido de hierro en el ambiente. En lugares como plataformas petroleras mar adentro, los fabricantes suelen optar por metales no ferrosos junto con esos sellos de PTFE porque ayudan a mantener fuera la niebla salina y los vapores agresivos de hidrocarburos que con el tiempo pueden afectar seriamente al equipo.

Durabilidad a Largo Plazo: Estudio de Caso Proveniente de Plantas de Procesamiento de Petróleo y Gas

Un estudio de campo de 15 años en refinerías de petróleo en Oriente Medio mostró que las válvulas neumáticas lograron más del 95% de disponibilidad con menos del 2% de fallos en componentes, a pesar de temperaturas ambientales superiores a 55°C. Este rendimiento se atribuyó a actuadores de acero inoxidable endurecido y sistemas de sellado redundantes específicamente diseñados para condiciones desérticas con frecuentes tormentas de arena.

Bajos Requerimientos de Mantenimiento en Comparación con Sistemas Alternativos

En entornos con alta presencia de polvo, los sistemas neumáticos requieren un 40% menos de intervenciones de mantenimiento que los actuadores eléctricos. Al no tener contactos eléctricos que se degraden y con diseños de válvulas deslizantes de autolimpieza, los intervalos de servicio suelen extenderse a 3–5 años, significativamente más largos que los 6–12 meses requeridos por los sistemas hidráulicos en operaciones mineras.

Características de Diseño que Mejoran la Resiliencia en Condiciones Exigentes

Las características clave de resiliencia incluyen:

- Soportes antivibración que reducen el desgaste en válvulas piloto

- Diseños modulares de cartuchos para reemplazar rápidamente componentes

- Filtración multicapa para proteger los mecanismos internos del polvo de sílice

- Cilindros prelubricados que mantienen la integridad del sellado en entornos secos

Estos elementos de diseño garantizan el cumplimiento de los estándares ASME B16.34 para componentes de frontera de presión, incluso después de una exposición prolongada a condiciones abrasivas.

Control de precisión y respuesta rápida para regulación dinámica del flujo

Actuación de alta velocidad y precisión en aplicaciones de control de flujo

Las válvulas neumáticas modernas logran tiempos de respuesta inferiores a 50 milisegundos, gracias a trayectorias de aire optimizadas y sellos de baja fricción. Esta velocidad permite una regulación precisa del flujo en aplicaciones de alto ciclo como líneas de empaquetado y fabricación de semiconductores, donde la rápida actuación impacta directamente en la eficiencia de producción.

Diseños avanzados de actuadores neumáticos para modulación dinámica

Los ingenieros ahora combinan válvulas de asiento con diafragmas pilotados para controlar caudales de hasta 8.000 SCFM manteniendo una precisión del ±1 %. Estas configuraciones permiten ajustes de presión en tiempo real, fundamentales en procesos como el moldeo por inyección de plástico y la mezcla de gases aptos para alimentos.

Integración con posicionadores digitales y sistemas de retroalimentación en tiempo real

Según encuestas de la industria de automatización de 2023, más del 78 % de los nuevos instalaciones de válvulas neumáticas incluyen ahora posicionadores digitales con conectividad IoT. Estos sistemas inteligentes permiten la calibración remota, el monitoreo en tiempo real del estado del equipo y reducen la necesidad de ajustes manuales, disminuyendo los requisitos de mano de obra en un 40 % en las instalaciones de tratamiento de agua.

Mejora de la precisión mediante control en lazo cerrado y diagnósticos inteligentes

Algoritmos de control avanzados procesan más de 200 puntos de datos por segundo para mantener un flujo óptimo, compensando automáticamente los cambios de temperatura y el desgaste. Los diagnósticos integrados pueden predecir fallos en la membrana hasta 72 horas antes, reduciendo el tiempo de inactividad no planificado en un 63% en entornos de producción farmacéutica.

Seguridad Intrínseca y Diseño de Seguridad en Caso de Fallo para Uso Industrial Peligroso

Cumplimiento de Protección contra Explosiones (ATEX, IECEx) en Entornos Inflamables

En lugares donde los gases o vapores inflamables permanecen presentes, como en instalaciones de procesamiento de combustible y sitios de fabricación química, las válvulas neumáticas que cumplen con las normas ATEX e IECEx desempeñan un papel muy importante. Estas válvulas están diseñadas para evitar que chispas causen incendios, incorporando actuadores sellados con espacio de aire y materiales que no generan chispas incluso cuando las condiciones son difíciles. El resultado es una operación mucho más segura en lugares donde podrían ocurrir explosiones. Según evaluaciones recientes de seguridad publicadas en la revista Process Safety and Environmental Protection el año pasado, las instalaciones que utilizan estos sistemas certificados experimentaron una reducción de aproximadamente dos tercios en incidentes de incendio dentro de sus áreas más peligrosas.

Mecanismos de Seguridad: Funciones de Retorno por Resorte y Parada de Emergencia

Los actuadores de retorno por resorte devuelven automáticamente las válvulas a una posición segura durante la pérdida de energía o fallo de presión. Los circuitos de cierre duales y redundantes proporcionan una aislación inmediata de procesos peligrosos, cumpliendo con los requisitos del nivel de rendimiento ISO 13849. A diferencia de los sistemas eléctricos sostenidos, los sistemas neumáticos de seguridad no requieren una entrada continua de energía, lo que mejora la confiabilidad durante emergencias.

Ventajas de Seguridad en el Procesamiento Químico y Petroquímico

Estudios realizados en doce refinerías de toda Europa muestran que los sistemas neumáticos en bucle cerrado reducen las fugas peligrosas en aproximadamente un 42% al manipular ácidos, en comparación con las configuraciones hidráulicas tradicionales. Sin todo ese líquido hidráulico moviéndose, simplemente no hay combustible para posibles incendios. ¿Y esas juntas especiales de polímero? Resisten sustancias realmente agresivas como el cloro y el sulfuro de hidrógeno sin degradarse. Un artículo reciente publicado en Process Safety and Environmental Protection también respalda esto, indicando que trabajar con estos sistemas neumáticos en espacios reducidos es en realidad un 58% más seguro que lidiar con actuadores eléctricos, según Gonzalez-Cortes y colaboradores en 2022. Tiene sentido si lo piensas.

Eficiencia económica y energética de los sistemas de válvulas neumáticas

Menor costo total de propiedad: análisis de mantenimiento, energía y ciclo de vida

Los sistemas neumáticos presentan un 23% menos de costos durante su ciclo de vida que las alternativas eléctricas en aplicaciones industriales (Agencia Internacional de Energía 2024). Su operación impulsada por aire evita fallos eléctricos en ambientes húmedos, reduciendo los gastos de mantenimiento en $18 por válvula anualmente. Un análisis de cinco años en plantas químicas muestra un 40% menos de reemplazos de piezas de repuesto en comparación con sistemas hidráulicos.

Optimización de eficiencia energética mediante una gestión inteligente del aire comprimido

Innovaciones en el diseño neumático reducen el consumo de aire en un 34% mediante:

- Vástagos mecanizados con precisión que minimizan las fugas internas

- Actuadores operados por piloto que utilizan un 50% menos de aire de control

- Controladores inteligentes que optimizan el tiempo de apertura de las válvulas basándose en la demanda del proceso

Estas mejoras apoyan el cumplimiento de la norma ISO 50001 y pueden ahorrar hasta $7,200 por línea de producción anualmente (Directrices de Auditoría Energética ASME 2023).

| Tipo de sistema | Costo Energético/Año | Horas de mantenimiento/año | Espacio ocupado (pies cuadrados) |

|---|---|---|---|

| Neumático | $4,200 | 12 | 8.5 |

| Eléctrico | $6,800 | 28 | 11.2 |

| Hidráulico | $9,500 | 45 | 18.7 |

Actuadores neumáticos vs eléctricos: Una comparación completa de costos y rendimiento

Si bien los actuadores eléctricos ofrecen mayor precisión en entornos controlados (±0.05% vs ±0.15%), los entornos industriales prefieren la confiabilidad neumática. En acerías, las válvulas neumáticas mantienen un tiempo de actividad del 98.7% en comparación con el 91.2% de los sistemas eléctricos, principalmente debido a su resistencia a la interferencia electromagnética (Industrial Automation Quarterly 2024).

Sistemas neumáticos vs hidráulicos: Eficiencia, huella y costo operativo

Los sistemas neumáticos ocupan un 60% menos de espacio en planta que las configuraciones hidráulicas, al tiempo que proporcionan salidas de fuerza equivalentes hasta 3,500 psi. Su operación sin aceite evita el costo anual de $14,000 en reemplazo y filtración de fluidos típico en sistemas hidráulicos (Fluid Power Association Report 2024).

Integración inteligente para mantenimiento predictivo y preparación para la Industria 4.0

Válvulas neumáticas modernas equipadas con sensores IoT detectan fugas de aire un 83% más rápido que las inspecciones manuales. Esta capacidad predictiva reduce el tiempo de inactividad no planificado en un 42% en plantas de ensamblaje automotriz y prolonga su vida útil en un promedio de 19 meses (Smart Manufacturing Journal 2024).

Preguntas frecuentes

¿Qué hace que las válvulas neumáticas sean adecuadas para entornos inflamables?

Las válvulas neumáticas son adecuadas para entornos inflamables porque no utilizan electricidad, lo que reduce el riesgo de chispas que podrían encender materiales inflamables. Cumplen con normas específicas como ATEX e IECEx para protección contra explosiones.

¿Cómo se comparan las válvulas neumáticas con los sistemas hidráulicos y eléctricos en términos de velocidad?

Las válvulas neumáticas generalmente operan más rápido que los sistemas hidráulicos, con tiempos de ciclo aproximadamente la mitad de los sistemas tradicionales. También ofrecen una velocidad de accionamiento rápida, reaccionando a menudo en menos de un segundo, lo que las hace ideales para procesos industriales dinámicos.

¿Cómo manejan los sistemas neumáticos condiciones ambientales extremas?

Los sistemas neumáticos están diseñados para soportar temperaturas extremas, corrosión, polvo y vibraciones. Sus materiales resistentes y elementos de diseño como soportes antivibración y cilindros precargados con lubricante los hacen especialmente confiables en entornos adversos.

¿Cuáles son los beneficios de mantenimiento de los sistemas neumáticos?

Los sistemas neumáticos requieren menos intervenciones de mantenimiento en comparación con los sistemas eléctricos e hidráulicos. Características como diseños de válvulas deslizantes de autolimpieza y la ausencia de contactos eléctricos prolongan considerablemente los intervalos de servicio, reduciendo los costos generales de mantenimiento.

¿Las válvulas neumáticas son más rentables en comparación con otros sistemas?

Sí, los sistemas neumáticos tienen costos más bajos durante su ciclo de vida, menores gastos de mantenimiento y una mayor eficiencia energética en comparación con alternativas eléctricas e hidráulicas. Además, ocupan menos espacio en el suelo y evitan los costos asociados al reemplazo y filtración de fluidos típicos en sistemas hidráulicos.

Tabla de Contenido

-

Cómo Funcionan las Válvulas Neumáticas: Mecanismos Clave en Automatización Industrial

- Accionamiento Mediante Aire Comprimido: La Base del Funcionamiento de las Válvulas Neumáticas

- Componentes Clave: Actuadores, Posicionadores y Elementos de Control

- Papel de las diferencias de presión en la regulación precisa del flujo

- Comparación con sistemas de accionamiento eléctricos e hidráulicos

-

Confiabilidad y Durabilidad en Entornos Industriales Adversos

- Rendimiento Bajo Temperaturas Extremas, Corrosión, Polvo y Vibración

- Durabilidad a Largo Plazo: Estudio de Caso Proveniente de Plantas de Procesamiento de Petróleo y Gas

- Bajos Requerimientos de Mantenimiento en Comparación con Sistemas Alternativos

- Características de Diseño que Mejoran la Resiliencia en Condiciones Exigentes

-

Control de precisión y respuesta rápida para regulación dinámica del flujo

- Actuación de alta velocidad y precisión en aplicaciones de control de flujo

- Diseños avanzados de actuadores neumáticos para modulación dinámica

- Integración con posicionadores digitales y sistemas de retroalimentación en tiempo real

- Mejora de la precisión mediante control en lazo cerrado y diagnósticos inteligentes

- Seguridad Intrínseca y Diseño de Seguridad en Caso de Fallo para Uso Industrial Peligroso

-

Eficiencia económica y energética de los sistemas de válvulas neumáticas

- Menor costo total de propiedad: análisis de mantenimiento, energía y ciclo de vida

- Optimización de eficiencia energética mediante una gestión inteligente del aire comprimido

- Actuadores neumáticos vs eléctricos: Una comparación completa de costos y rendimiento

- Sistemas neumáticos vs hidráulicos: Eficiencia, huella y costo operativo

- Integración inteligente para mantenimiento predictivo y preparación para la Industria 4.0

-

Preguntas frecuentes

- ¿Qué hace que las válvulas neumáticas sean adecuadas para entornos inflamables?

- ¿Cómo se comparan las válvulas neumáticas con los sistemas hidráulicos y eléctricos en términos de velocidad?

- ¿Cómo manejan los sistemas neumáticos condiciones ambientales extremas?

- ¿Cuáles son los beneficios de mantenimiento de los sistemas neumáticos?

- ¿Las válvulas neumáticas son más rentables en comparación con otros sistemas?