Fonctionnement des vannes pneumatiques : mécanismes essentiels dans l'automatisation industrielle

Actionnement par air comprimé : la base du fonctionnement des vannes pneumatiques

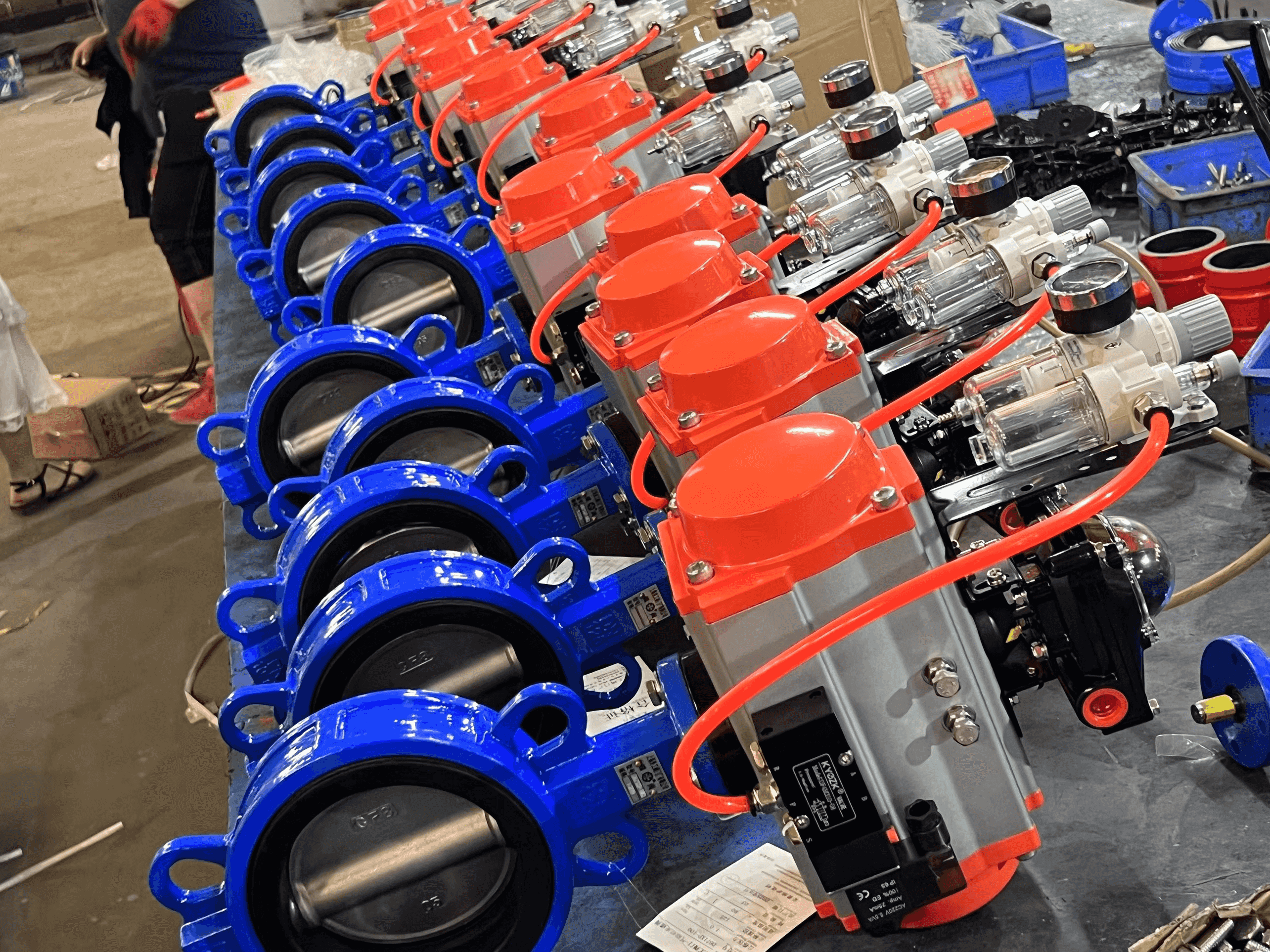

Les vannes pneumatiques fonctionnent en transformant l'énergie de l'air comprimé en un mouvement réel qui contrôle la circulation des fluides à travers les systèmes. Le principe de base est assez simple : lorsque la pression d'air pénètre dans l'actuateur (généralement entre 3 et 15 livres par pouce carré), elle pousse soit un piston soit une membrane flexible située à l'intérieur. Cela crée un mouvement linéaire ou rotatif, selon le type de vanne dont il s'agit. Ce qui distingue toutefois particulièrement ces vannes, c'est leur rapidité. La plupart des systèmes pneumatiques peuvent réagir en moins d'une seconde, ce qui explique pourquoi ils sont si courants dans les usines où les ajustements constants et les changements rapides sont nécessaires toute la journée.

Composants clés : Actionneurs, Positionneurs et Éléments de commande

Trois sous-systèmes essentiels garantissent une opération précise des vannes :

- Les actionneurs : Transformer la pression d'air en force mécanique

- Positionneurs : Comparer la position réelle de la vanne avec les signaux de commande et corriger les écarts avec une précision de ±0,5 %

- Éléments de commande : Incluent les obturateurs, sièges et tiges de vanne qui modulent le débit en réponse au mouvement de l'actionneur

Ensemble, ces composants permettent un contrôle de débit précis et fiable dans diverses applications industrielles.

Rôle des différences de pression dans la régulation précise du débit

Les gradients de pression contrôlés à travers les composants de la vanne permettent aux systèmes pneumatiques d'atteindre des débits avec une répétabilité de 98 %. Une pression amont plus élevée augmente la force de l'actionneur, tandis que les capteurs en aval fournissent un retour en temps réel pour un contrôle en boucle fermée, essentiel dans des applications telles que le dosage chimique et le mélange gazeux où la précision est critique.

Comparaison avec les systèmes d'actionnement électrique et hydraulique

Les vannes pneumatiques sont intrinsèquement plus sûres pour une utilisation à proximité de matières inflammables, puisqu'aucun courant électrique n'est impliqué, éliminant ainsi le risque d'étincelles. Par rapport aux systèmes hydrauliques, ces vannes fonctionnent également beaucoup plus rapidement. Des tests montrent que les temps de cycle peuvent être environ deux fois plus courts que ceux des systèmes traditionnels, sans compter qu'il n'y a pas de risque lié aux fuites de liquide qui pourraient créer des dangers supplémentaires. La conception même des vannes pneumatiques contribue à réduire les coûts d'entretien, car elles comportent moins de pièces sujettes à l'usure au fil du temps. De plus, les fabricants utilisent souvent des matériaux résistants à la corrosion, ce qui signifie que ces vannes durent plus longtemps avant de nécessiter des réparations. Selon des rapports sectoriels, les coûts d'entretien diminuent de trente à quarante pour cent environ par rapport aux actionneurs électriques, ce qui en fait un investissement judicieux pour les installations soucieuses de la sécurité et des coûts opérationnels à long terme.

Fiabilité et Durabilité dans des Environnements Industriels Exigeants

Les systèmes de vannes pneumatiques maintiennent des performances constantes sous l'effet de contraintes environnementales extrêmes. Leur conception robuste garantit une continuité de fonctionnement dans des conditions qui dégradent d'autres technologies d'actionnement, les rendant essentielles pour les processus industriels continus.

Performance sous températures extrêmes, corrosion, poussière et vibrations

Les vannes pneumatiques fonctionnent efficacement sur une large plage de températures, allant de -40 degrés Celsius jusqu'à 150 degrés Celsius. Elles résistent assez bien à la corrosion chimique, à l'entrée de poussière, ainsi qu'aux vibrations. Selon des résultats récents obtenus par des chercheurs du Groupe de Recherche sur la Compatibilité des Matériaux en 2024, ces systèmes pneumatiques réduisent effectivement les pannes de 84 pour cent environ par rapport aux actionneurs électriques utilisés dans les aciéries où l'on trouve beaucoup d'oxyde de fer. Dans des environnements tels que les plates-formes pétrolières offshore, les fabricants optent souvent pour des métaux non ferreux ainsi que des joints en PTFE, car ils permettent d'éviter l'entrée des projections d'eau salée et des vapeurs d'hydrocarbures agressives qui peuvent détériorer progressivement les équipements.

Durabilité à Long Terme : Étude de Cas Provenant d'Usines de Traitement Pétrolier et Gazièr

Une étude menée sur 15 ans dans des raffineries pétrolières au Moyen-Orient a montré que les vannes pneumatiques atteignaient plus de 95 % de disponibilité avec moins de 2 % de défaillances de composants, malgré des températures ambiantes supérieures à 55 °C. Ces performances ont été attribuées à des actionneurs en acier inoxydable renforcé et à des systèmes d'étanchéité redondants spécialement conçus pour les conditions désertiques avec des tempêtes de sable fréquentes.

Exigences réduites en matière d'entretien par rapport aux systèmes alternatifs

Dans les environnements très poussiéreux, les systèmes pneumatiques nécessitent 40 % d'entretiens en moins par rapport aux actionneurs électriques. En raison de l'absence de contacts électriques sujets à l'usure et grâce à des conceptions de tiroirs auto-nettoyants, les intervalles de maintenance s'étendent généralement à 3 à 5 ans, bien plus longs que les 6 à 12 mois requis pour les systèmes hydrauliques dans les opérations minières.

Caractéristiques de conception améliorant la résilience dans des conditions difficiles

Les principales caractéristiques de résilience incluent :

- Des supports anti-vibrations réduisant l'usure des vannes pilotes

- Des conceptions modulaires de cartouches permettant un remplacement rapide des composants

- Filtration multicouche protégeant les mécanismes internes contre la poussière de silice

- Cylindres pré-lubrifiés assurant l'étanchéité dans des environnements secs

Ces éléments de conception garantissent la conformité aux normes ASME B16.34 relatives aux composants soumis à la pression, même après une exposition prolongée à des conditions abrasives.

Contrôle précis et réponse rapide pour une régulation dynamique du débit

Actionnement haute vitesse et précision dans les applications de contrôle de débit

Les vannes pneumatiques modernes atteignent des temps de réponse inférieurs à 50 millisecondes, grâce à des chemins d'air optimisés et des joints à faible friction. Cette rapidité permet une régulation précise du débit dans des applications à cycles rapides telles que les lignes d'emballage et la fabrication de semiconducteurs, où l'actionnement rapide influence directement l'efficacité de production.

Conceptions avancées d'actionneurs pneumatiques pour modulation dynamique

Les ingénieurs combinent désormais des clapets à soupape avec des membranes à commande pilotée pour gérer des débits allant jusqu'à 8 000 SCFM tout en maintenant une précision de ±1 %. Ces configurations permettent des ajustements de pression en temps réel, essentiels dans des processus tels que le moulage par injection de plastique ou le mélange de gaz destinés à l'industrie alimentaire.

Intégration avec des positionneurs numériques et des systèmes de retour d'information en temps réel

Selon des enquêtes menées en 2023 par l'industrie de l'automatisation, plus de 78 % des nouvelles installations de vannes pneumatiques incluent désormais des positionneurs numériques connectés à l'Internet des objets (IoT). Ces systèmes intelligents permettent un étalonnage à distance, une surveillance en temps réel de l'état de fonctionnement et réduisent les ajustements manuels, diminuant ainsi les besoins en main-d'œuvre de 40 % dans les installations de traitement d'eau.

Amélioration de la précision grâce à la commande en boucle fermée et aux diagnostics intelligents

Des algorithmes de contrôle avancés traitent plus de 200 points de données par seconde pour maintenir un débit optimal, compensant automatiquement les variations de température et l'usure. Les diagnostics intégrés peuvent prédire les défaillances de la membrane jusqu'à 72 heures à l'avance, réduisant ainsi les arrêts imprévus de 63 % dans les environnements de production pharmaceutique.

Sécurité intrinsèque et conception sans danger pour une utilisation industrielle à risque

Conformité aux normes de protection contre les explosions (ATEX, IECEx) dans les environnements inflammables

Dans les lieux où des gaz ou vapeurs inflammables sont présents, comme les installations de traitement de carburant et les sites de fabrication chimique, les vannes pneumatiques conformes aux normes ATEX et IECEx jouent un rôle très important. Ces vannes sont conçues pour empêcher que des étincelles provoquent des incendies, grâce à des actionneurs scellés par entrefer d'air et à des matériaux qui ne produisent pas d'étincelles même en cas de conditions difficiles. Le résultat ? Des opérations beaucoup plus sûres dans les zones exposées au risque d'explosion. Selon des évaluations récentes publiées dans la revue Process Safety and Environmental Protection l'année dernière, les installations utilisant ces systèmes certifiés ont connu une diminution d'environ deux tiers des incidents liés aux incendies dans leurs zones les plus dangereuses.

Mécanismes de Sécurité: Fonctions de Renvoi par Ressort et d'Arrêt d'Urgence

Les actionneurs à rappel par ressort ramènent automatiquement les vannes en position sûre en cas de perte de courant ou d'incident de pression. Les circuits de coupure redondants assurent une isolation immédiate des processus dangereux, conformément aux exigences du niveau de performance ISO 13849. Contrairement aux systèmes électriquement maintenus, les sécurités pneumatiques ne nécessitent aucune alimentation énergétique continue, ce qui améliore la fiabilité en cas d'urgence.

Avantages en matière de sécurité dans les procédés chimiques et pétrochimiques

Des études menées dans douze raffineries à travers l'Europe montrent que les systèmes pneumatiques en boucle fermée réduisent les fuites dangereuses d'environ 42 % lors de la manipulation d'acides, par rapport aux installations hydrauliques traditionnelles. Sans tout cet fluide hydraulique qui se déplace, il n'y a tout simplement plus de carburant pour alimenter d'éventuels incendies. Et ces joints spéciaux en polymère ? Ils résistent à des substances particulièrement agressives comme le chlore et le sulfure d'hydrogène sans se dégrader. Une étude récente publiée dans « Process Safety and Environmental Protection » confirme également ces résultats, indiquant qu'intervenir sur ces systèmes pneumatiques dans des espaces restreints est même 58 % plus sûr que de travailler sur des actionneurs électriques, selon Gonzalez-Cortes et ses collègues en 2022. Tout cela paraît logique lorsqu'on y réfléchit.

Efficacité économique et énergétique des systèmes de vannes pneumatiques

Coût total de possession réduit : Maintenance, énergie et analyse du cycle de vie

Les systèmes pneumatiques présentent des coûts de cycle de vie inférieurs de 23 % par rapport aux solutions électriques dans les applications industrielles (Agence Internationale de l'Énergie 2024). Leur fonctionnement à l'air comprimé évite les pannes électriques dans les environnements humides, réduisant les coûts de maintenance de 18 $ par vanne annuellement. Une analyse sur cinq ans menée dans des usines chimiques montre une réduction de 40 % du remplacement des pièces de rechange par rapport aux systèmes hydrauliques.

Optimisation de l'efficacité énergétique grâce à une gestion intelligente de l'air comprimé

Les innovations en conception pneumatique réduisent la consommation d'air de 34 % par :

- Des clapets de précision usinés pour minimiser les fuites internes

- Des actionneurs à commande pilotée utilisant 50 % moins d'air de contrôle

- Des contrôleurs intelligents qui optimisent le timing des vannes en fonction de la demande du processus

Ces améliorations facilitent la conformité à l'ISO 50001 et peuvent générer des économies annuelles allant jusqu'à 7 200 $ par ligne de production (Lignes directrices ASME pour les audits énergétiques 2023).

| Type de système | Coût énergétique/année | Heures de maintenance/an | Encombrement (pieds²) |

|---|---|---|---|

| Pneumatique | $4,200 | 12 | 8.5 |

| Électrique | $6,800 | 28 | 11.2 |

| Hydraulique | $9,500 | 45 | 18.7 |

Actionneurs pneumatiques contre actionneurs électriques : une comparaison complète des coûts et des performances

Bien que les actionneurs électriques offrent une plus grande précision dans des environnements contrôlés (±0,05 % contre ±0,15 %), les environnements industriels privilégient la fiabilité pneumatique. Dans les aciéries, les vannes pneumatiques maintiennent un taux de disponibilité de 98,7 % par rapport à 91,2 % pour les systèmes électriques, principalement en raison de leur résistance aux interférences électromagnétiques (Industrial Automation Quarterly 2024).

Systèmes pneumatiques contre systèmes hydrauliques : Efficacité, encombrement et coût opérationnel

Les systèmes pneumatiques occupent 60 % de surface au sol en moins par rapport aux installations hydrauliques tout en fournissant des forces équivalentes jusqu'à 3 500 psi. Leur fonctionnement sans huile évite le coût annuel de 14 000 $ lié au remplacement et au filtrage des fluides, typique des systèmes hydrauliques (Rapport de l'Association de la Puissance Hydraulique et Pneumatique 2024).

Intégration intelligente pour la maintenance prédictive et préparation à l'Industrie 4.0

Des vannes pneumatiques modernes équipées de capteurs IoT détectent les fuites d'air 83 % plus rapidement que les inspections manuelles. Cette capacité prédictive réduit les arrêts imprévus de 42 % dans les usines d'assemblage automobile et prolonge la durée de vie moyenne de 19 mois (Smart Manufacturing Journal 2024).

FAQ

Qu'est-ce qui rend les vannes pneumatiques adaptées aux environnements inflammables ?

Les vannes pneumatiques conviennent aux environnements inflammables car elles n'utilisent pas d'électricité, ce qui réduit le risque d'étincelles pouvant enflammer des matières combustibles. Elles répondent à des normes spécifiques telles que ATEX et IECEx relatives à la protection contre les explosions.

Comment les vannes pneumatiques se comparent-elles aux systèmes hydrauliques et électriques en termes de vitesse ?

Les vannes pneumatiques fonctionnent généralement plus rapidement que les systèmes hydrauliques, avec des temps de cycle environ deux fois plus courts que ceux des systèmes traditionnels. Elles offrent également une vitesse d'actionnement rapide, réagissant souvent en moins d'une seconde, ce qui les rend idéales pour les processus industriels dynamiques.

Comment les systèmes pneumatiques gèrent-ils les conditions environnementales extrêmes ?

Les systèmes pneumatiques sont conçus pour résister aux températures extrêmes, à la corrosion, à la poussière et aux vibrations. Leurs matériaux robustes ainsi que des éléments de conception tels que des supports anti-vibrations et des cylindres pré-lubrifiés les rendent particulièrement fiables dans des environnements difficiles.

Quels sont les avantages en termes d'entretien des systèmes pneumatiques ?

Les systèmes pneumatiques nécessitent moins d'interventions d'entretien par rapport aux systèmes électriques et hydrauliques. Des caractéristiques telles que les conceptions auto-nettoyantes des tiroirs des vannes et l'absence de contacts électriques prolongent considérablement les intervalles de service, réduisant ainsi les coûts globaux d'entretien.

Les vannes pneumatiques sont-elles plus rentables par rapport aux autres systèmes ?

Oui, les systèmes pneumatiques présentent des coûts réduits sur leur cycle de vie, des dépenses d'entretien moindres et une meilleure efficacité énergétique comparés aux alternatives électriques et hydrauliques. Ils occupent également moins d'espace au sol et évitent les coûts liés au remplacement et au filtrage des fluides, typiques des systèmes hydrauliques.

Table des Matières

- Fonctionnement des vannes pneumatiques : mécanismes essentiels dans l'automatisation industrielle

-

Fiabilité et Durabilité dans des Environnements Industriels Exigeants

- Performance sous températures extrêmes, corrosion, poussière et vibrations

- Durabilité à Long Terme : Étude de Cas Provenant d'Usines de Traitement Pétrolier et Gazièr

- Exigences réduites en matière d'entretien par rapport aux systèmes alternatifs

- Caractéristiques de conception améliorant la résilience dans des conditions difficiles

-

Contrôle précis et réponse rapide pour une régulation dynamique du débit

- Actionnement haute vitesse et précision dans les applications de contrôle de débit

- Conceptions avancées d'actionneurs pneumatiques pour modulation dynamique

- Intégration avec des positionneurs numériques et des systèmes de retour d'information en temps réel

- Amélioration de la précision grâce à la commande en boucle fermée et aux diagnostics intelligents

- Sécurité intrinsèque et conception sans danger pour une utilisation industrielle à risque

-

Efficacité économique et énergétique des systèmes de vannes pneumatiques

- Coût total de possession réduit : Maintenance, énergie et analyse du cycle de vie

- Optimisation de l'efficacité énergétique grâce à une gestion intelligente de l'air comprimé

- Actionneurs pneumatiques contre actionneurs électriques : une comparaison complète des coûts et des performances

- Systèmes pneumatiques contre systèmes hydrauliques : Efficacité, encombrement et coût opérationnel

- Intégration intelligente pour la maintenance prédictive et préparation à l'Industrie 4.0

-

FAQ

- Qu'est-ce qui rend les vannes pneumatiques adaptées aux environnements inflammables ?

- Comment les vannes pneumatiques se comparent-elles aux systèmes hydrauliques et électriques en termes de vitesse ?

- Comment les systèmes pneumatiques gèrent-ils les conditions environnementales extrêmes ?

- Quels sont les avantages en termes d'entretien des systèmes pneumatiques ?

- Les vannes pneumatiques sont-elles plus rentables par rapport aux autres systèmes ?