Pnömatik Valflerin Çalışma Prensibi: Endüstriyel Otomasyondaki Temel Mekanizmalar

Kompresör Hava ile Aktüasyon: Pnömatik Valf Çalışmasının Temeli

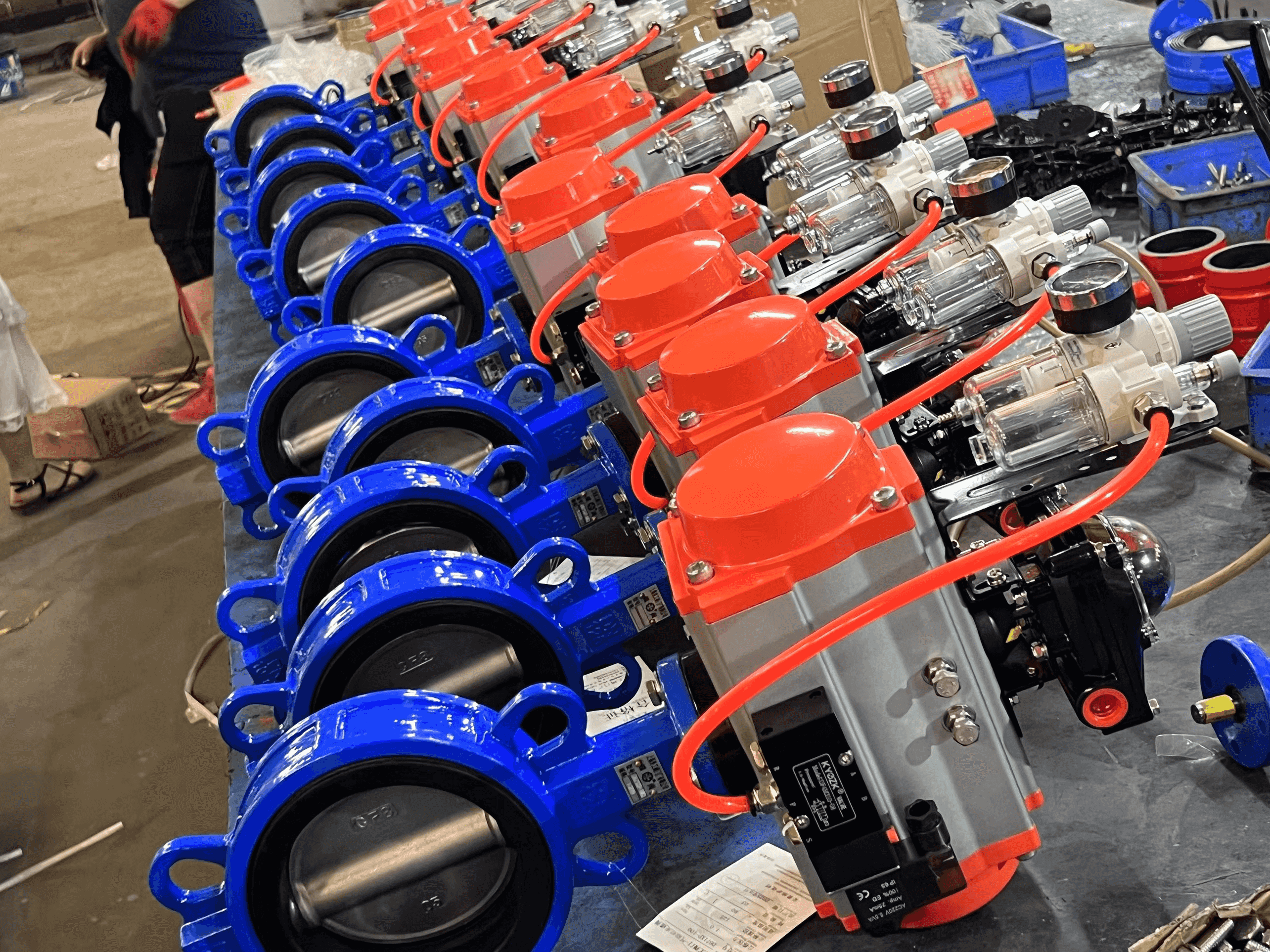

Pnömatik valfler, sıkıştırılmış hava gücünü sistemlerdeki akışkanların hareketini kontrol eden gerçek harekete dönüştürerek çalışır. Temel fikir oldukça basittir: hava basıncı aktüatör kısmına ulaştığında (genellikle inch kare başına 3 ila 15 pound arasında bir değer), içinde bulunan bir piston ya da esnek bir diyaframı iter. Bu da valfin türüne bağlı olarak doğrusal hareket ya da döndürme hareketi oluşturur. Bu valfleri ayıran özellik ise hızlarıdır. Çoğu pnömatik sistem bir saniyenin altında tepki verebilir ve bu nedenle sürekli ince ayarlar yapılması ve hızlı değişikliklerin gerektiği fabrikalarda yaygın olarak kullanılır.

Temel Bileşenler: Aktüatörler, Pozisyonlayıcılar ve Kontrol Elemanları

Üç temel alt sistem, valf işlemlerinin hassas bir şekilde yapılmasını sağlar:

- Aktüatörler : Hava basıncını mekanik kuvvete dönüştürür

- Pozisyonlayıcılar : Valfin gerçek konumunu kontrol sinyalleriyle karşılaştırır ve sapmaları ±%0,5 doğrulukla düzeltir

- Kontrol Elemanları : Akü hareketine göre akışı modüle eden valf tapalarını, koltuklarını ve saplarını içerir

Birlikte bu bileşenler, çeşitli endüstriyel uygulamalarda hassas ve güvenilir akış kontrolü sağlar.

Hassas Akış Düzenlemede Basınç Farklılıklarının Rolü

Vana bileşenleri üzerinde kontrollü basınç gradyanları, pnömatik sistemlerin %98 tekrarlanabilirlikle akış hızlarına ulaşmasını sağlar. Daha yüksek yukarı akım basıncı, aktüatör kuvvetini artırırken, aşağı akım sensörleri kapalı döngü kontrolü için gerçek zamanlı geri bildirim sağlar—kimyasal dozajlama ve gaz karışımları gibi kritik uygulamalarda özellikle önemlidir.

Elektrikli ve Hidrolik Aktüasyon Sistemleriyle Karşılaştırılması

Pnömatik valfler, tutuşabilir maddelerin çevresinde kullanımda elektrik olmadığı için kıvılcım oluşma riski taşımaz ve bu yönüyle doğal olarak daha güvenlidir. Hidrolik sistemlerle karşılaştırıldığında bu valfler çok daha hızlı çalışır. Testler, döngü sürelerinin geleneksel sistemlerin yaklaşık yarısı kadar olabildiğini göstermektedir; ayrıca sızan sıvıların yol açtığı tehlikelerle ilgili endişeye gerek kalmaz. Tasarımın kendisi bakım maliyetlerini azaltmaya yardımcı olur çünkü zamanla aşınan çok sayıda parça içermez. Ayrıca üreticiler genellikle korozyona dayanıklı malzemeler kullandıklarından bu valfler onarımdan önce daha uzun ömürlü olur. Sektörel raporlar, bakım masraflarının elektrikli aktüatörlere göre yüzde otuz ila kırk arasında azaldığını göstermektedir. Bu da pnömatik valfleri hem güvenlik hem de uzun vadeli işletme maliyetleri açısından tesisler için akıllı bir yatırım haline getirir.

Zorlu Endüstriyel Ortamlarda Güvenilirlik ve Dayanıklılık

Pnömatik valf sistemleri, aşırı çevresel stres faktörleri altında tutarlı performans sergiler. Sağlam tasarımı, diğer aktüasyon teknolojilerinin bozulduğu koşullarda bile işlemsel sürekliliği sağlar; bu nedenle sürekli endüstriyel süreçler için hayati öneme sahiptir.

Aşırı Sıcaklıklarda, Korozyon, Toz ve Titreşim Altında Performans

Pnömatik valfler, -40 derece Celsius'tan 150 derece Celsius'a kadar uzanan geniş bir sıcaklık aralığında iyi çalışır. Kimyasal aşınmaya, tozun içeri girmesine ve hatta sarsıntılara karşı oldukça dayanıklıdır. 2024 yılında Malzeme Uyumluluk Araştırma Grubu'ndaki araştırmacıların bazı güncel bulgularına göre, bu pnömatik sistemler, demir oksitlerin yoğun olduğu çelik fabrikalarında kullanılan elektrikli aktülatörlere kıyasla arızaları yaklaşık %84 oranında azaltmaktadır. Deniz dışı petrol platformları gibi yerlerde üreticiler genellikle paslanmaz metalleri ve PTFE contaları tercih eder çünkü bu yapılar zamanla ekipmanlara zarar verebilecek tuzlu su buharı ve zararlı hidrokarbon buharlarından korunmayı sağlar.

Uzun Vadeli Dayanıklılık: Petrol ve Gaz İşletme Tesisleri'nden Vaka Çalışması

Orta Doğu'daki rafinerilerde yapılan 15 yıllık bir saha çalışmasında, pnömatik vanaların çevre sıcaklığının 55°C'nin üzerine çıktığı koşullarda bile %95'in üzerinde çalışma süresine ve %2'nin altında komponent arızasına sahip olduğu gösterilmiştir. Bu performans, çöl koşullarına ve sık rastlanan kum fırtınalarına özel olarak tasarlanmış paslanmaz çelik aktüatörler ve yedekli sızdırmazlık sistemleri sayesinde elde edilmiştir.

Alternatif Sistemlere Göre Daha Düşük Bakım Gereksinimi

Tozlu ortamlarda, pnömatik sistemler elektrikli aktüatörlere göre %40 daha az bakım gerektirir. Elektrik kontaklarının bozulması söz konusu olmadığından ve kendiliğinden temizlenen spool valf tasarımları kullanıldığından, bakım aralıkları genellikle 3-5 yıla uzamaktadır—madencilik operasyonlarında hidrolik sistemler için gerekli olan 6-12 ayın çok üzerinde bir süre.

Zorlu Koşullarda Dayanıklılığı Artıran Tasarım Özellikleri

Temel dayanıklılık özellikleri şunları içerir:

- Pilot vanalardaki aşınmayı azaltan titreşim yutan bağlantı elemanları

- Hızlı parça değişimine olanak tanıyan modüler kartuş tasarımı

- İç mekanizmaları silika tozundan korumak için çok katmanlı filtrasyon

- Kuru ortamlarda conta bütünlüğünü koruyan önceden yağlanmış silindirler

Bu tasarım unsurları, aşındırıcı koşullara uzun süre maruz kalındıktan sonra bile basınç sınırı bileşenleri için ASME B16.34 standartlarına uygunluğu sağlar.

Dinamik akış kontrolü için Hassas Kontrol ve Hızlı Tepki

Akış kontrolü uygulamalarında yüksek hızlı aktüasyon ve doğruluk

Modern pnömatik valfler, optimize edilmiş hava yolları ve düşük sürtünmeli contalar sayesinde 50 milisaniyenin altında tepki sürelerine ulaşır. Bu hız, ambalaj hatları ve yarı iletken üretiminde olduğu gibi yüksek çevrimli uygulamalarda üretim verimliliğini doğrudan etkileyen hızlı aktüasyon için hassas akış kontrolüne olanak tanır.

Dinamik modülasyon için gelişmiş pnömatik aktüatör tasarımları

Mühendisler artık poppet vanaları, 8.000 SCFM'ye kadar debi oranlarını yönetmek için pilot işletmeli diyaframlarla birleştiriyor ve %1 doğruluğu koruyor. Bu yapılar, plastik enjeksiyon kalıplama ve gıda sınıfı gaz karıştırma gibi süreçlerde kritik öneme sahip olan gerçek zamanlı basınç ayarlarını destekler.

Dijital pozisyonlayıcılar ve gerçek zamanlı geri bildirim sistemleri ile entegrasyon

2023 otomasyon sektörü anketlerine göre, yeni pnömatik vana kurulumlarının %78'inden fazlası artık IoT bağlantısı olan dijital pozisyonlayıcıları içermektedir. Bu akıllı sistemler, uzaktan kalibrasyon, gerçek zamanlı sağlık izleme ve manuel ayarlamaların azaltılmasını sağlar; su arıtma tesislerinde iş gücü gereksinimini %40 oranında düşürür.

Kapalı döngülü kontrol ve akıllı teşhisler ile hassasiyetin artırılması

Gelişmiş kontrol algoritmaları, saniyede 200'den fazla veri noktasını işleyerek optimal akışı sürdürür, sıcaklık değişimlerini ve aşınmayı otomatik olarak telafi eder. Gömülü teşhis sistemi, diyafram arızalarını 72 saat önceden tahmin edebilir ve bu da ilaç üretimi ortamlarında planlanmamış durma süresini %63 azaltır.

Tehlikeli Endüstriyel Kullanım için İçsel Güvenlik ve Emniyetli Tasarım

Patlayıcı Ortamlarda Koruma Uygunluğu (ATEX, IECEx)

Yakıt işleme tesisleri ve kimya üretim siteleri gibi yanıcı gazların veya buharların yoğun olduğu yerlerde, ATEX ve IECEx standartlarına uygun pnömatik vanalar oldukça önemli bir rol oynar. Bu vanalar, özellikle hava aralıklı sızdırmaz aktüatörler ve zorlu koşullar altında bile kıvılcım oluşturmaz malzemeler ile yangınlara kıvılcım yoluyla neden olabilecek riskleri önleyecek şekilde tasarlanmıştır. Sonuç olarak patlama riskinin yüksek olduğu alanlarda çok daha güvenli operasyonlar gerçekleştirilir. Geçen yıl Process Safety and Environmental Protection dergisinde yayımlanan son güvenlik değerlendirmelerine göre, bu sertifikalı sistemleri kullanan tesislerde en tehlikeli bölgelerdeki yangın olaylarında yaklaşık iki üçte bir oranında azalma görülmüştür.

Güvenli Devre Dışı Bırakma Mekanizmaları: Yay Geri Dönüşlü ve Acil Durma Fonksiyonları

Yay geri dönüşlü aktüatörler, güç kesilmesi veya basınç kaybı sırasında vanaları otomatik olarak güvenli bir pozisyona döndürür. Çift yedekli kapatma devreleri, ISO 13849 performans seviyesi gereksinimlerine uygun olarak tehlikeli süreçlerin acilen izole edilmesini sağlar. Elektrikle çalışan sistemlerin aksine, pnömatik güvenlik önlemleri, acil durumlarda sürekli enerji girdisi gerektirmez ve bu da güvenilirliği artırır.

Kimya ve Petrokimya İşlemlerinde Güvenlik Avantajları

Avrupa'daki on iki rafineriden yapılan çalışmalarda, asitlerle çalışırken kapalı devre pnömatik sistemlerin, geleneksel hidrolik sistemlere kıyasla tehlikeli sızıntıları yaklaşık %42 oranında azalttığı gösterilmiştir. Hidrolik sıvının sürekli dolaşması söz konusu olmadığında, potansiyel yangınlar için yakıt da olmamaktadır. Ayrıca bu özel polimer contalar, klor ve hidrojen sülfür gibi çok sert maddelere karşı bozulmadan dayanmaktadır. 2022 yılında Gonzalez-Cortes ve arkadaşlarının yaptığı ve Process Safety and Environmental Protection dergisinde yayımlanan son çalışma da bunu destekler niteliktedir; bu pnömatik sistemlerin dar alanlarda çalışmasının elektrikli aktüatörlerle çalışma işlemine kıyasla %58 daha güvenli olduğu sonucuna varılmıştır. Mantıklı da aslında.

Pnömatik Vana Sistemlerinin Maliyet Etkinliği ve Enerji Verimliliği

Daha düşük toplam sahiplik maliyeti: Bakım, enerji ve yaşam döngüsü analizi

Uluslararası Enerji Ajansı'nın 2024 raporuna göre, pnömatik sistemler endüstriyel uygulamalarda elektrikli alternatiflere göre %23 daha düşük yaşam döngüsü maliyetine sahiptir. Hava ile çalışan yapıları, nemli ortamlarda elektrik arızalarını önerek her vana başına yıllık bakım giderlerini 18 dolar azaltmaktadır. Kimya tesislerinde yapılan beş yıllık analizler, hidrolik sistemlere göre %40 daha az yedek parça değişimi gerektirdiğini göstermiştir.

Akıllı sıkıştırılmış hava yönetimi ile enerji verimliliği optimizasyonu

Pnömatik tasarım alanındaki yenilikler hava tüketimini şu şekilde %34 azaltmaktadır:

- İç sızıntıyı en aza indirgeyen hassas işlenmiş valf gövdeleri

- Kontrol havasının %50'sini daha az kullanan pilot kumandalı aktüatörler

- Süreç talebine göre valf zamanlamasını optimize eden akıllı kontrol cihazları

Bu iyileştirmeler ISO 50001 uygunluğunu desteklemekte ve üretim hattı başına yılda 7.200 dolar tasarruf sağlayabilmektedir (ASME Enerji Denetim Kılavuzu 2023).

| Sistem tipi | Enerji Maliyeti/Yıl | Bakım Saati/Yıl | Alan (metrekare) |

|---|---|---|---|

| Pnömatik | $4,200 | 12 | 8.5 |

| Elektrik | $6,800 | 28 | 11.2 |

| Hidrolik | $9,500 | 45 | 18.7 |

Pnömatik ve elektrikli aktüatörler: kapsamlı maliyet ve performans karşılaştırması

Elektrikli aktüatörler kontrollü ortamlarda daha yüksek hassasiyet sunarken (±0,05% vs ±0,15%), endüstriyel ortamlarda pnömatik sistemlerin güvenilirliği tercih edilmektedir. Çelik fabrikalarında pnömatik vanalar, elektrikli sistemlerin %91,2'ye kıyasla %98,7 oranda bakım süresi sağlar ve bu durum büyük ölçüde elektromanyetik girişime karşı dirençlerinden kaynaklanmaktadır (Endüstriyel Otomasyon Dörtlük 2024 Raporu).

Pnömatik ve hidrolik sistemler: verimlilik, alan kaplama ve işletme maliyeti

Pnömatik sistemler hidrolik kurulumlara göre %60 daha az alan kaplarken, 3.500 psi'ye kadar eşdeğer güç çıkışını sağlarlar. Yağdan arındırılmış çalışma, hidrolik sistemlerde yaygın olan yıllık 14.000 dolarlık sıvı değiştirme ve filtreleme maliyetini de önler (Akışkan Gücü Derneği Raporu 2024).

Yıkıcı bakım ve Endüstri 4.0 uygunluğu için akıllı entegrasyon

IoT sensörlerle donatılmış modern pnömatik valfler, hava sızıntılarını manuel incelemelerden %83 daha hızlı tespit eder. Bu tahmini özellik, otomotiv montaj tesislerinde plansız duruş süresini %42 azaltır ve servis ömrünü ortalama 19 ay uzatır (Smart Manufacturing Journal 2024).

SSS

Pnömatik valfleri patlayıcı ortamlar için uygun kılan nedir?

Pnömatik valfler elektrik kullanmadığı için kıvılcım riskini azaltır ve patlayıcı maddelerin tutuşmasına neden olabilecek kıvılcımların oluşumunu önler. Bu valfler, patlama koruma standartları olan ATEX ve IECEx'e uyarlar.

Pnömatik valfler, hız açısından hidrolik ve elektrikli sistemlerle nasıl kıyaslanır?

Pnömatik valfler genellikle hidrolik sistemlerden daha hızlı çalışır; çevrim süreleri geleneksel sistemlerin yaklaşık yarısı kadardır. Ayrıca saniyenin altında tepki veren hızlı aktüasyon hızı sunarlar ve bu nedenle dinamik endüstriyel süreçler için idealdirler.

Pnömatik sistemler, aşırı çevre koşullarını nasıl yönetir?

Pnömatik sistemler, aşırı sıcaklıklara, korozyona, toza ve titreşime dayanacak şekilde tasarlanmıştır. Titreşimi azaltan montaj aparatları ve ön yağlanmış silindirler gibi dayanıklı malzemeler ve tasarım elemanları, onları özellikle zorlu ortamlarda güvenilir kılar.

Pnömatik sistemlerin bakım avantajları nelerdir?

Pnömatik sistemler, elektrikli ve hidrolik sistemlere kıyasla daha az bakım gerektirir. Otomatik temizleme özelliğine sahip valf tasarımları ve elektrik kontaklarının olmaması, servis aralıklarını önemli ölçüde uzatarak bakım maliyetlerini düşürür.

Pnömatik valfler diğer sistemlere göre daha maliyet etkin midir?

Evet, pnömatik sistemlerin elektrikli ve hidrolik alternatiflere kıyasla yaşam döngüsü maliyetleri daha düşüktür, bakım giderleri daha azdır ve enerji verimliliği daha yüksektir. Ayrıca daha az alana ihtiyaç duyarlar ve hidrolik sistemlerde yaygın olan sıvı değişim ve filtreleme maliyetlerinden kaçınırlar.

İçindekiler

- Pnömatik Valflerin Çalışma Prensibi: Endüstriyel Otomasyondaki Temel Mekanizmalar

- Zorlu Endüstriyel Ortamlarda Güvenilirlik ve Dayanıklılık

- Dinamik akış kontrolü için Hassas Kontrol ve Hızlı Tepki

- Tehlikeli Endüstriyel Kullanım için İçsel Güvenlik ve Emniyetli Tasarım

-

Pnömatik Vana Sistemlerinin Maliyet Etkinliği ve Enerji Verimliliği

- Daha düşük toplam sahiplik maliyeti: Bakım, enerji ve yaşam döngüsü analizi

- Akıllı sıkıştırılmış hava yönetimi ile enerji verimliliği optimizasyonu

- Pnömatik ve elektrikli aktüatörler: kapsamlı maliyet ve performans karşılaştırması

- Pnömatik ve hidrolik sistemler: verimlilik, alan kaplama ve işletme maliyeti

- Yıkıcı bakım ve Endüstri 4.0 uygunluğu için akıllı entegrasyon

-

SSS

- Pnömatik valfleri patlayıcı ortamlar için uygun kılan nedir?

- Pnömatik valfler, hız açısından hidrolik ve elektrikli sistemlerle nasıl kıyaslanır?

- Pnömatik sistemler, aşırı çevre koşullarını nasıl yönetir?

- Pnömatik sistemlerin bakım avantajları nelerdir?

- Pnömatik valfler diğer sistemlere göre daha maliyet etkin midir?