หลักการทำงานของวาล์วลม: กลไกพื้นฐานในระบบอัตโนมัติอุตสาหกรรม

การขับเคลื่อนด้วยอากาศอัด: พื้นฐานของการทำงานของวาล์วลม

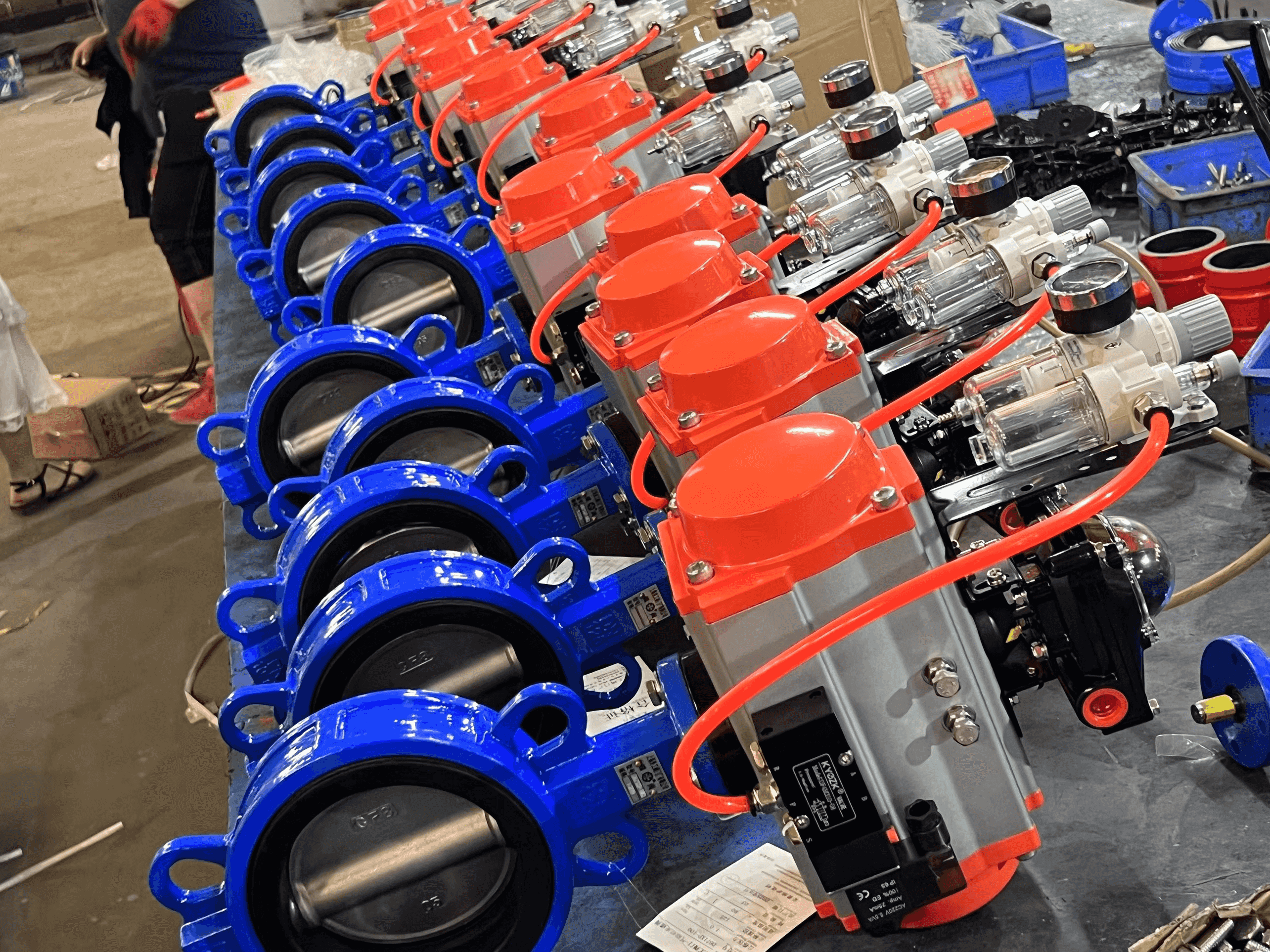

วาล์วแบบลมทำงานโดยการแปลงพลังงานลมอัดเป็นการเคลื่อนไหวจริงที่ควบคุมการไหลของของไหลผ่านระบบ แนวคิดพื้นฐานนั้นเข้าใจได้ง่ายพอสมควร: เมื่อแรงดันอากาศเข้าไปในส่วนตัวขับเคลื่อน (โดยปกติอยู่ระหว่าง 3 ถึง 15 ปอนด์ต่อตารางนิ้ว) มันจะดันทั้งลูกสูบหรือแผ่นกั้นยืดหยุ่นภายใน สิ่งนี้จะสร้างการเคลื่อนไหวในเส้นตรงหรือการหมุนวน ขึ้นอยู่กับประเภทของวาล์วที่ใช้ แต่สิ่งที่ทำให้วาล์วเหล่านี้โดดเด่นคือความเร็ว ระบบลมส่วนใหญ่สามารถตอบสนองได้ภายในเวลาไม่ถึงหนึ่งวินาที ซึ่งอธิบายได้ว่าทำไมจึงพบมากในโรงงานอุตสาหกรรมที่ต้องมีการปรับแต่งอย่างละเอียดและเปลี่ยนแปลงอย่างรวดเร็วตลอดทั้งวัน

องค์ประกอบหลัก: ตัวขับเคลื่อน (Actuators), ตัวปรับตำแหน่ง (Positioners), และองค์ประกอบควบคุม (Control Elements)

ระบบย่อยหลักสามระบบเพื่อให้การดำเนินงานวาล์วแม่นยำ:

- เครื่องขับเคลื่อน : แปลงแรงดันอากาศเป็นแรงทางกล

- ตัวปรับตำแหน่ง : เปรียบเทียบตำแหน่งจริงของวาล์วกับสัญญาณควบคุม และแก้ไขความเบี่ยงเบนด้วยความแม่นยำ ±0.5%

- องค์ประกอบควบคุม : ประกอบด้วยปลั๊กวาล์ว, ซีทวาล์ว และสต็อกที่ควบคุมการไหลตามการเคลื่อนที่ของแอคทูเอเตอร์

ชิ้นส่วนเหล่านี้ร่วมกันทำให้สามารถควบคุมการไหลได้อย่างแม่นยำและเชื่อถือได้ในงานอุตสาหกรรมที่หลากหลาย

บทบาทของความแตกต่างของแรงดันในการควบคุมการไหลอย่างแม่นยำ

เกรเดียนต์แรงดันที่ควบคุมผ่านชิ้นส่วนวาล์ว ช่วยให้ระบบลมสามารถให้อัตราการไหลที่ทำซ้ำได้แม่นยำถึง 98% แรงดันด้านต้นน้ำที่สูงขึ้นจะเพิ่มแรงของแอคทูเอเตอร์ ในขณะที่เซ็นเซอร์ด้านท้ายน้ำให้ข้อมูลย้อนกลับแบบเรียลไทม์สำหรับการควบคุมแบบปิดลูป ซึ่งมีความสำคัญอย่างยิ่งในงานเช่น การเติมสารเคมี และการผสมก๊าซ ที่ซึ่งความแม่นยำมีความสำคัญสูง

เปรียบเทียบกับระบบขับเคลื่อนด้วยไฟฟ้าและระบบไฮดรอลิก

วาล์วลมมีความปลอดภัยในตัวเองมากกว่าเมื่อใช้งานใกล้กับวัสดุที่ติดไฟได้ง่าย เนื่องจากไม่มีไฟฟ้าเข้ามาเกี่ยวข้องที่อาจทำให้เกิดประกายไฟ เมื่อเทียบกับระบบไฮดรอลิก วาล์วเหล่านี้ทำงานได้เร็วกว่ามากด้วย ผลการทดสอบแสดงให้เห็นว่าเวลาในการทำงานแต่ละรอบอาจใช้เวลาประมาณครึ่งหนึ่งของระบบดั้งเดิม และยังไม่ต้องกังวลเรื่องของเหลวที่รั่วไหลจนก่อให้เกิดอันตรายอีกด้วย แบบดีไซน์เองช่วยลดค่าใช้จ่ายในการบำรุงรักษา เพราะไม่มีชิ้นส่วนมากมายที่จะสึกหรอตามกาลเวลา นอกจากนี้ ผู้ผลิตมักใช้วัสดุที่ทนต่อการกัดกร่อน ซึ่งหมายความว่าวาล์วเหล่านี้สามารถใช้งานได้นานขึ้นก่อนที่จะต้องซ่อมแซม รายงานจากอุตสาหกรรมระบุว่าค่าใช้จ่ายในการบำรุงรักษาลดลงประมาณสามสิบถึงสี่สิบเปอร์เซ็นต์เมื่อเทียบกับตัวขับเคลื่อนไฟฟ้า ทำให้เป็นการลงทุนที่ชาญฉลาดสำหรับสถานประกอบการที่คำนึงถึงทั้งความปลอดภัยและต้นทุนการดำเนินงานในระยะยาว

ความเชื่อถือได้และความทนทานในสภาพแวดล้อมอุตสาหกรรมที่รุนแรง

ระบบวาล์วแบบลมช่วยรักษาประสิทธิภาพการทำงานอย่างสม่ำเสมอภายใต้สภาวะแวดล้อมที่มีความเครียดสูง การออกแบบที่แข็งแรงทนทานของระบบช่วยให้มั่นใจได้ถึงความต่อเนื่องในการดำเนินงานภายใต้สภาวะที่ทำให้เทคโนโลยีการขับเคลื่อนอื่นๆ เสื่อมสภาพ ซึ่งทำให้ระบบดังกล่าวมีความสำคัญต่อกระบวนการอุตสาหกรรมที่ต้องดำเนินต่อเนื่อง

ประสิทธิภาพภายใต้อุณหภูมิสูงต่ำสุดขั้ว ความกัดกร่อน ฝุ่น และการสั่นสะเทือน

วาล์วลมสามารถทำงานได้ดีในช่วงอุณหภูมิกว้าง ตั้งแต่ -40 องศาเซลเซียส ไปจนถึง 150 องศาเซลเซียส โดยมีความทนทานต่อสภาพแวดล้อมต่าง ๆ เช่น การกัดกร่อนจากสารเคมี ฝุ่นที่อาจเข้าไปในตัววาล์ว และแม้แต่การสั่นสะเทือนรุนแรง ตามผลการวิจัยล่าสุดจากกลุ่มวิจัยด้านความเข้ากันได้ของวัสดุในปี 2024 ระบุว่า ระบบลมเหล่านี้ช่วยลดปัญหาขัดข้องลงได้ประมาณ 84 เปอร์เซ็นต์ เมื่อเทียบกับตัวขับไฟฟ้าที่ใช้ในโรงงานถลุงเหล็กซึ่งมีฝุ่นเหล็กออกไซด์ลอยอยู่เป็นจำนวนมาก สำหรับสถานที่เช่นแท่นขุดเจาะน้ำมันนอกชายฝั่ง ผู้ผลิตมักเลือกใช้โลหะที่ไม่มีส่วนประกอบของเหล็กพร้อมกับซีล PTFE เพราะช่วยป้องกันละอองน้ำเค็มและไอระเหยของสารไฮโดรคาร์บอนที่อาจกัดกินอุปกรณ์ในระยะยาว

ความทนทานยาวนาน: กรณีศึกษาจากโรงงานแปรรูปน้ำมันและก๊าซธรรมชาติ

การศึกษาภาคสนามเป็นเวลา 15 ปีในโรงกลั่นน้ำมันในตะวันออกกลางแสดงให้เห็นว่า วาล์วแบบลมสามารถทำงานได้มากกว่า 95% โดยมีอัตราการล้มเหลวของชิ้นส่วนต่ำกว่า 2% แม้ในสภาพแวดล้อมที่อุณหภูมิสูงเกิน 55°C ประสิทธิภาพดังกล่าวมีสาเหตุมาจากการใช้อุปกรณ์ขับเคลื่อนทำจากเหล็กกล้าไร้สนิมที่มีความแข็งแรงสูง และระบบปิดผนึกแบบสำรองที่ออกแบบมาโดยเฉพาะสำหรับสภาพแวดล้อมแบบทะเลทรายที่มีพายุทรายเกิดขึ้นบ่อยครั้ง

ความต้องการการบำรุงรักษาน้อยกว่าระบบอื่นๆ

ในสภาพแวดล้อมที่มีฝุ่นมาก ระบบลมต้องการการบำรุงรักษาที่น้อยลงถึง 40% เมื่อเทียบกับตัวขับเคลื่อนไฟฟ้า เนื่องจากไม่มีจุดสัมผัสไฟฟ้าที่เสื่อมสภาพและมีการออกแบบวาล์วแบบสปูลที่สามารถทำความสะอาดตัวเองได้ ช่วงเวลาในการบำรุงรักษาโดยทั่วไปจึงสามารถยืดออกไปเป็น 3–5 ปี ซึ่งยาวนานกว่ามากเมื่อเทียบกับ 6–12 เดือนที่จำเป็นสำหรับระบบไฮดรอลิกในการปฏิบัติงานเหมืองแร่

คุณสมบัติการออกแบบที่เพิ่มความทนทานภายใต้สภาพที่ท้าทาย

คุณสมบัติสำคัญที่เพิ่มความทนทานรวมถึง:

- ฐานติดตั้งที่ช่วยลดการสั่นสะเทือน ซึ่งช่วยลดการสึกหรอของวาล์วควบคุม

- การออกแบบตลับแบบโมดูลาร์สำหรับการเปลี่ยนชิ้นส่วนอย่างรวดเร็ว

- การกรองหลายชั้นเพื่อปกป้องกลไกภายในจากรอยฝุ่นซิลิกา

- กระบอกสูบที่มีการหล่อลื่นล่วงหน้าซึ่งรักษาระบบปิดผนึกในสภาพแวดล้อมแห้ง

องค์ประกอบการออกแบบเหล่านี้ช่วยให้เป็นไปตามมาตรฐาน ASME B16.34 สำหรับชิ้นส่วนที่เป็นขอบเขตความดัน แม้หลังจากที่ถูกใช้งานภายใต้สภาวะที่กัดกร่อนเป็นเวลานาน

การควบคุมแบบแม่นยำและการตอบสนองที่รวดเร็วสำหรับการควบคุมการไหลแบบไดนามิก

การขับเคลื่อนที่รวดเร็วและความแม่นยำในการประยุกต์ใช้งานระบบควบคุมการไหล

วาล์วลมแบบทันสมัยสามารถตอบสนองได้ภายในเวลาไม่ถึง 50 มิลลิวินาที ด้วยทางเดินอากาศที่ถูกออกแบบมาอย่างเหมาะสมและซีลที่มีแรงเสียดทานต่ำ ความเร็วที่เพิ่มขึ้นนี้ช่วยให้สามารถควบคุมการไหลได้อย่างแม่นยำในงานที่ต้องใช้วงจรการทำงานสูง เช่น สายการบรรจุภัณฑ์และการผลิตเซมิคอนดักเตอร์ โดยที่การตอบสนองที่รวดเร็วมีผลโดยตรงต่อประสิทธิภาพการผลิต

การออกแบบตัวขับลมขั้นสูงสำหรับการปรับเปลี่ยนแบบไดนามิก

วิศวกรปัจจุบันรวมวาล์วแบบพ็อปเพทเข้ากับไดอะแฟรมแบบควบคุมด้วยไพลอท เพื่อจัดการอัตราการไหลสูงสุดถึง 8,000 SCFM พร้อมรักษาระดับความแม่นยำที่ ±1% ระบวดนี้รองรับการปรับแรงดันแบบเรียลไทม์ ซึ่งมีความสำคัญต่อกระบวนการต่างๆ เช่น การขึ้นรูปพลาสติกโดยการฉีด (plastic injection molding) และการผสมก๊าซสำหรับใช้ในอุตสาหกรรมอาหาร

การผนวกรวมเข้ากับตำแหน่งควบคุมแบบดิจิทัล (digital positioners) และระบบป้อนกลับแบบเรียลไทม์

ตามผลสำรวจอุตสาหกรรมระบบอัตโนมัติในปี 2023 พบว่ามากกว่า 78% ของการติดตั้งวาล์วลมใหม่ในปัจจุบันมีการรวมตำแหน่งควบคุมแบบดิจิทัลที่เชื่อมต่อกับระบบ IoT ระบบอัจฉริยะเหล่านี้ช่วยให้สามารถปรับเทียบจากระยะไกล ตรวจสอบสถานะการทำงานแบบเรียลไทม์ และลดการปรับตั้งค่าด้วยตนเอง ซึ่งช่วยลดความต้องการแรงงานในสถานที่บำบัดน้ำลงได้ถึง 40%

เพิ่มความแม่นยำด้วยระบบควบคุมแบบปิด (closed-loop control) และการวินิจฉัยอัจฉริยะ (smart diagnostics)

อัลกอริทึมควบคุมขั้นสูงประมวลผลมากกว่า 200 จุดข้อมูลต่อวินาที เพื่อรักษาระดับการไหลให้เหมาะสม พร้อมปรับชดเชยอัตโนมัติสำหรับการเปลี่ยนแปลงอุณหภูมิและการสึกหรอ ระบบวินิจฉัยในตัวสามารถทำนายการเกิดข้อผิดพลาดของไดอะแฟรมล่วงหน้าได้สูงสุดถึง 72 ชั่วโมง ช่วยลดเวลาการหยุดทำงานแบบไม่คาดคิดลง 63% ในสภาพแวดล้อมการผลิตยา

ความปลอดภัยในตัวและระบบป้องกันความล้มเหลวสำหรับการใช้งานอุตสาหกรรมอันตราย

การปฏิบัติตามมาตรฐานการป้องกันการระเบิด (ATEX, IECEx) ในสภาพแวดล้อมที่ติดไฟได้

ในสถานที่ที่มีก๊าซหรือไอพิษติดไฟง่ายสะสมอยู่ เช่น สถานที่ทำการแปรรูปเชื้อเพลิงและโรงงานผลิตเคมีภัณฑ์ วาล์วควบคุมลมที่เป็นไปตามมาตรฐาน ATEX และ IECEx มีบทบาทสำคัญมาก วาล์วเหล่านี้ถูกสร้างขึ้นเพื่อป้องกันประกายไฟที่อาจก่อให้เกิดเพลิงไหม้ โดยมีตัวขับเคลื่อนที่ปิดผนึกช่องว่างด้วยอากาศและวัสดุที่ไม่ก่อให้เกิดประกายไฟแม้ในสภาวะที่เลวร้ายที่สุด ผลลัพธ์ที่ได้คือการดำเนินงานที่ปลอดภัยขึ้นมากในพื้นที่ที่มีความเสี่ยงต่อการระเบิด จากการประเมินความปลอดภัยล่าสุดที่เผยแพร่ในวารสาร Process Safety and Environmental Protection เมื่อปีที่แล้ว ระบบที่ได้รับการรับรองเหล่านี้ช่วยให้สถานที่ต่างๆ ลดจำนวนเหตุการณ์เพลิงไหม้ลงได้ประมาณสองในสามในพื้นที่อันตรายที่สุดของตน

กลไกป้องกันความล้มเหลว: ฟังก์ชันคืนค่าด้วยสปริงและการปิดระบบฉุกเฉิน

ตัวกระทำแบบสปริงคืนตัวจะทำให้ระบบวาล์วกลับสู่ตำแหน่งที่ปลอดภัยโดยอัตโนมัติเมื่อเกิดการสูญเสียพลังงานหรือความดันล้มเหลว วงจรปิดระบบซ้ำซ้อนแบบคู่ช่วยแยกกระบวนการอันตรายออกทันที สอดคล้องกับข้อกำหนดระดับประสิทธิภาพตามมาตรฐาน ISO 13849 ต่างจากระบบที่ใช้ไฟฟ้าในการควบคุม ระบบป้องกันความล้มเหลวแบบลมอัดไม่ต้องการพลังงานต่อเนื่อง ช่วยเพิ่มความน่าเชื่อถือในกรณีเกิดเหตุฉุกเฉิน

ข้อได้เปรียบด้านความปลอดภัยในการแปรรูปสารเคมีและปิโตรเคมี

การศึกษาจากโรงกลั่นน้ำมันสิบสองแห่งทั่วยุโรปแสดงให้เห็นว่า ระบบไนลูปแบบปิดช่วยลดการรั่วไหลที่เป็นอันตรายลงได้ประมาณ 42% เมื่อต้องจัดการกับกรดเมื่อเทียบกับระบบไฮดรอลิกแบบดั้งเดิม ไม่มีของเหลวไฮดรอลิกไหลหกเลอะเทอะ จึงไม่มีเชื้อเพลิงสำหรับเพลิงไหม้ที่อาจเกิดขึ้น และซีลแบบพอลิเมอร์พิเศษเหล่านั้น? สามารถทนทานต่อสารที่มีฤทธิ์กัดกร่อนสูงอย่างคลอรีนและไฮโดรเจนซัลไฟด์โดยไม่เสื่อมสภาพ นอกจากนี้ยังมีบทความล่าสุดที่ตีพิมพ์ในวารสาร Process Safety and Environmental Protection สนับสนุนข้อมูลนี้เช่นเดียวกัน โดยจากการศึกษาของกอนซาเลซ-คอร์เตสและคณะในปี 2022 พบว่า การทำงานกับระบบไนลูปแบบนี้ในพื้นที่แคบมีความปลอดภัยมากกว่าการจัดการกับแอคชูเอเตอร์ไฟฟ้าถึง 58% ซึ่งก็สมเหตุสมผลเมื่อได้คิดทบทวน

ประสิทธิภาพด้านต้นทุนและการประหยัดพลังงานของระบบวาล์วแบบไน

ต้นทุนการเป็นเจ้าของที่ต่ำกว่า: การบำรุงรักษา พลังงาน และการวิเคราะห์อายุการใช้งาน

ระบบที่ใช้ลมอัดมีค่าใช้จ่ายตลอดวงรอบอายุการใช้งานต่ำกว่าระบบไฟฟ้าถึง 23% ในงานอุตสาหกรรม (International Energy Agency 2024) การทำงานที่ใช้อากาศช่วยป้องกันปัญหาความล้มเหลวจากไฟฟ้าในสภาพแวดล้อมที่เปียกชื้น ทำให้ค่าใช้จ่ายในการบำรุงรักษาลดลงปีละ 18 ดอลลาร์ต่อวาล์ว ผลการวิเคราะห์ในโรงงานเคมีภัณฑ์เป็นระยะเวล 5 ปี พบว่าระบบดังกล่าวต้องเปลี่ยนอะไหล่สำรองน้อยลงถึง 40% เมื่อเทียบกับระบบไฮดรอลิก

การเพิ่มประสิทธิภาพการใช้พลังงานผ่านระบบจัดการลมอัดอัจฉริยะ

นวัตกรรมการออกแบบระบบลมช่วยลดการใช้อากาศลง 34% ผ่าน:

- แกนวาล์วที่ผลิตด้วยเครื่องจักรความแม่นยำสูง เพื่อลดการรั่วของอากาศภายใน

- ตัวขับแบบควบคุมด้วยลม (Pilot-operated actuators) ที่ใช้ลมควบคุมลดลง 50%

- ตัวควบคุมอัจฉริยะที่ปรับจังหวะเวลาการทำงานของวาล์วให้เหมาะสมกับความต้องการของกระบวนการผลิต

การปรับปรุงเหล่านี้ช่วยให้เป็นไปตามมาตรฐาน ISO 50001 และสามารถประหยัดได้สูงสุดถึง 7,200 ดอลลาร์ต่อไลน์การผลิตต่อปี (ASME Energy Audit Guidelines 2023)

| ประเภทระบบ | ค่าใช้จ่ายพลังงาน/ปี | ชั่วโมงบำรุงรักษาต่อปี | พื้นที่ใช้สอย (ตารางฟุต) |

|---|---|---|---|

| เครื่องปนูเมติก | $4,200 | 12 | 8.5 |

| ไฟฟ้า | $6,800 | 28 | 11.2 |

| ไฮดรอลิก | $9,500 | 45 | 18.7 |

เปรียบเทียบการทำงานและราคาของกระบอกสูบลมกับกระบอกสูบไฟฟ้าอย่างละเอียด

แม้ว่ากระบอกสูบไฟฟ้าจะมีความแม่นยำสูงกว่าในสภาพแวดล้อมที่ควบคุมได้ (±0.05% เทียบกับ ±0.15%) แต่ในสภาพแวดล้อมอุตสาหกรรมนั้น กระบอกสูบลมมีความน่าเชื่อถือกว่า ในโรงงานผลิตเหล็ก วาล์วลมสามารถรักษาการใช้งานต่อเนื่องได้ถึง 98.7% เทียบกับ 91.2% ของระบบไฟฟ้า โดยส่วนใหญ่เป็นเพราะความต้านทานต่อสัญญาณรบกวนแม่เหล็กไฟฟ้า (Industrial Automation Quarterly 2024)

เปรียบเทียบระบบลมกับระบบไฮดรอลิก: ประสิทธิภาพ พื้นที่ใช้สอย และค่าใช้จ่ายในการดำเนินงาน

ระบบลมใช้พื้นที่บนพื้นน้อยกว่าระบบไฮดรอลิกถึง 60% ขณะที่ยังสามารถให้แรงดันเทียบเท่ากันได้สูงสุดถึง 3,500 psi การทำงานที่ไม่ต้องใช้น้ำมันยังช่วยหลีกเลี่ยงค่าใช้จ่ายรายปี 14,000 ดอลลาร์ สำหรับการเปลี่ยนและกรองของเหลวที่พบได้ทั่วไปในระบบไฮดรอลิก (Fluid Power Association Report 2024)

การเชื่อมต่ออัจฉริยะสำหรับการบำรุงรักษาเชิงพยากรณ์และการรองรับมาตรฐานอุตสาหกรรม 4.0

วาล์วลมสมัยใหม่ที่ติดตั้งเซ็นเซอร์ IoT สามารถตรวจจับการรั่วของอากาศได้เร็วขึ้น 83% เมื่อเทียบกับการตรวจสอบด้วยวิธีการ manual การคาดการณ์ล่วงหน้านี้ช่วยลดการหยุดทำงานแบบไม่ได้วางแผนไว้ลง 42% ในโรงงานประกอบรถยนต์ และยืดอายุการใช้งานเฉลี่ยเพิ่มขึ้น 19 เดือน (วารสาร Smart Manufacturing 2024)

คำถามที่พบบ่อย

อะไรที่ทำให้ วาล์วลม เหมาะสำหรับสภาพแวดล้อมที่ติดไฟได้?

วาล์วลม เหมาะสำหรับสภาพแวดล้อมที่ติดไฟได้ เพราะวาล์วเหล่านี้ไม่ใช้ไฟฟ้า ซึ่งช่วยลดความเสี่ยงของประกายไฟที่อาจจุดระเบิดวัสดุที่ติดไฟได้ วาล์วเหล่านี้เป็นไปตามมาตรฐานเฉพาะ เช่น ATEX และ IECEx สำหรับการป้องกันการระเบิด

วาล์วลม เปรียบเทียบกับระบบไฮดรอลิกและระบบไฟฟ้าอย่างไรในแง่ของความเร็ว?

วาล์วลม โดยทั่วไปมีความเร็วในการทำงานสูงกว่าระบบไฮดรอลิก โดยมีระยะเวลาในการทำงานแต่ละรอบประมาณครึ่งหนึ่งของระบบดั้งเดิม นอกจากนี้ยังมีความเร็วในการทำงานสูง มักตอบสนองได้ภายในเวลาไม่ถึงหนึ่งวินาที ซึ่งเหมาะสำหรับกระบวนการอุตสาหกรรมที่มีความเคลื่อนไหวสูง

ระบบลมจัดการกับสภาพแวดล้อมที่รุนแรงอย่างไร?

ระบบลมถูกออกแบบมาให้ทนต่ออุณหภูมิสุดขั้ว การกัดกร่อน ฝุ่น และการสั่นสะเทือนได้ดี วัสดุที่มีความแข็งแรงทนทาน รวมถึงองค์ประกอบการออกแบบ เช่น ตัวยึดลดการสั่นสะเทือน และกระบอกสูบแบบหล่อลื่นล่วงหน้า ทำให้ระบบลมมีความน่าเชื่อถือสูงเป็นพิเศษในสภาพแวดล้อมที่ยากลำบาก

ข้อดีในการบำรุงรักษาของระบบลมคืออะไร?

ระบบลมต้องการการบำรุงรักษาที่น้อยกว่าเมื่อเทียบกับระบบไฟฟ้าและระบบไฮดรอลิก คุณสมบัติเช่น วาล์วแบบสปูลที่ออกแบบให้ทำความสะอาดตัวเองได้ และไม่มีจุดสัมผัสไฟฟ้า ช่วยยืดอายุการบำรุงรักษาออกไปได้อย่างมาก จึงช่วยลดค่าใช้จ่ายในการบำรุงรักษาโดยรวม

วาล์วลมมีความคุ้มค่ามากกว่าระบบอื่น ๆ หรือไม่?

ใช่ ระบบลมมีต้นทุนตลอดอายุการใช้งานที่ต่ำกว่า ค่าใช้จ่ายในการบำรุงรักษาที่ลดลง และมีประสิทธิภาพการใช้พลังงานที่ดีกว่าเมื่อเทียบกับระบบไฟฟ้าและระบบไฮดรอลิก ระบบลมยังใช้พื้นที่น้อยกว่า และหลีกเลี่ยงค่าใช้จ่ายที่เกี่ยวข้องกับการเปลี่ยนและกรองของเหลว ซึ่งเป็นเรื่องปกติในระบบไฮดรอลิก

สารบัญ

- หลักการทำงานของวาล์วลม: กลไกพื้นฐานในระบบอัตโนมัติอุตสาหกรรม

- ความเชื่อถือได้และความทนทานในสภาพแวดล้อมอุตสาหกรรมที่รุนแรง

-

การควบคุมแบบแม่นยำและการตอบสนองที่รวดเร็วสำหรับการควบคุมการไหลแบบไดนามิก

- การขับเคลื่อนที่รวดเร็วและความแม่นยำในการประยุกต์ใช้งานระบบควบคุมการไหล

- การออกแบบตัวขับลมขั้นสูงสำหรับการปรับเปลี่ยนแบบไดนามิก

- การผนวกรวมเข้ากับตำแหน่งควบคุมแบบดิจิทัล (digital positioners) และระบบป้อนกลับแบบเรียลไทม์

- เพิ่มความแม่นยำด้วยระบบควบคุมแบบปิด (closed-loop control) และการวินิจฉัยอัจฉริยะ (smart diagnostics)

- ความปลอดภัยในตัวและระบบป้องกันความล้มเหลวสำหรับการใช้งานอุตสาหกรรมอันตราย

-

ประสิทธิภาพด้านต้นทุนและการประหยัดพลังงานของระบบวาล์วแบบไน

- ต้นทุนการเป็นเจ้าของที่ต่ำกว่า: การบำรุงรักษา พลังงาน และการวิเคราะห์อายุการใช้งาน

- การเพิ่มประสิทธิภาพการใช้พลังงานผ่านระบบจัดการลมอัดอัจฉริยะ

- เปรียบเทียบการทำงานและราคาของกระบอกสูบลมกับกระบอกสูบไฟฟ้าอย่างละเอียด

- เปรียบเทียบระบบลมกับระบบไฮดรอลิก: ประสิทธิภาพ พื้นที่ใช้สอย และค่าใช้จ่ายในการดำเนินงาน

- การเชื่อมต่ออัจฉริยะสำหรับการบำรุงรักษาเชิงพยากรณ์และการรองรับมาตรฐานอุตสาหกรรม 4.0

- คำถามที่พบบ่อย