Cara Kerja Katup Pneumatik: Mekanisme Inti dalam Otomasi Industri

Penggerak Melalui Udara Bertekanan: Fondasi Operasi Katup Pneumatik

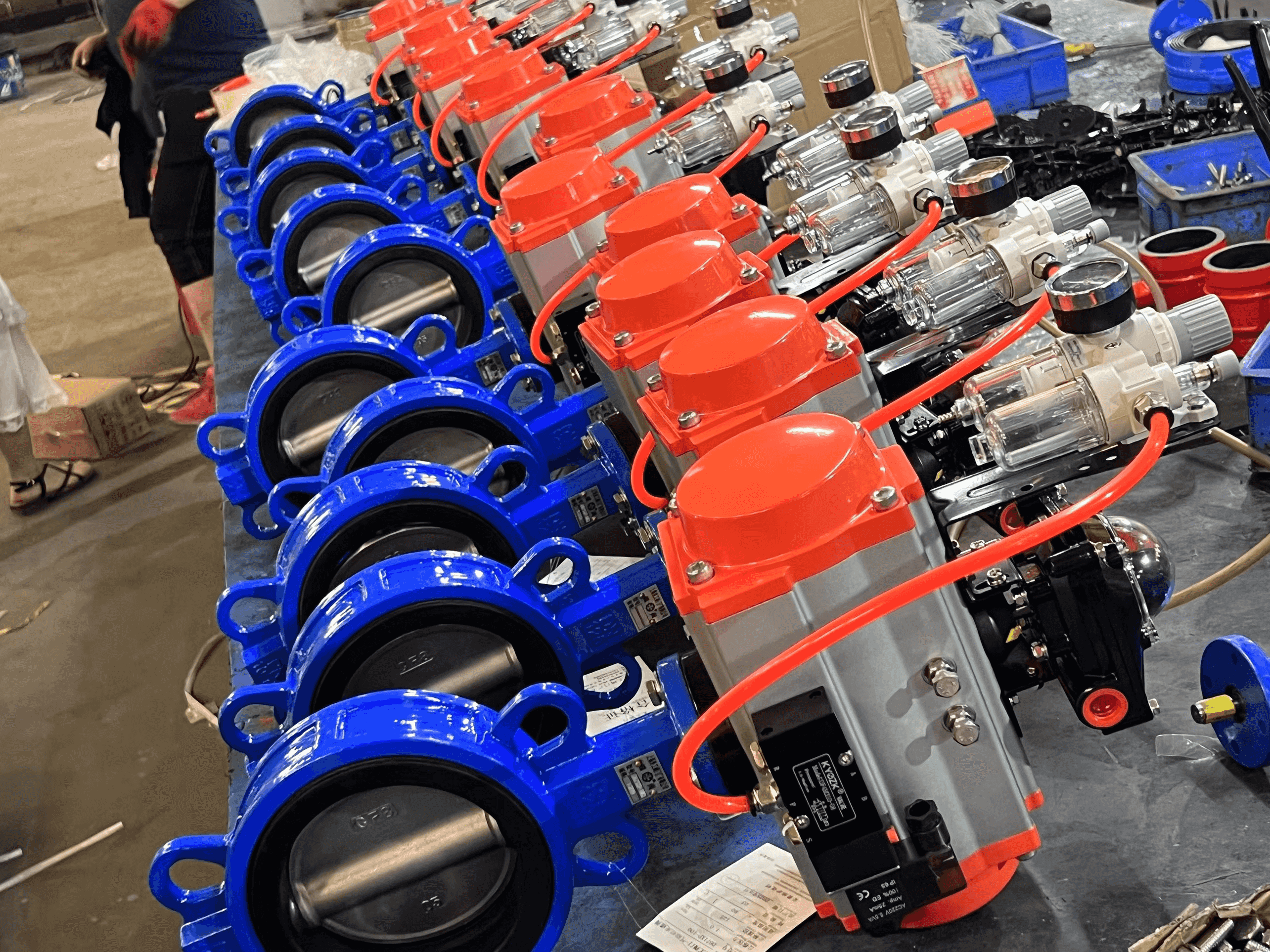

Katup pneumatik bekerja dengan mengubah tenaga udara terkompresi menjadi gerakan nyata yang mengendalikan pergerakan cairan melalui sistem. Ide dasarnya cukup sederhana: ketika tekanan udara masuk ke bagian aktuator (biasanya berkisar antara 3 hingga 15 pound per inci persegi), hal tersebut mendorong piston atau diafragma fleksibel di dalamnya. Ini menciptakan gerakan lurus atau aksi berputar tergantung jenis katup yang digunakan. Yang membuat katup ini menonjol adalah kecepatannya. Kebanyakan sistem pneumatik dapat bereaksi dalam waktu kurang dari satu detik, menjelaskan mengapa katup ini banyak digunakan di pabrik-pabrik tempat pengaturan halus dan perubahan cepat terjadi sepanjang hari.

Komponen Utama: Aktuator, Penempat (Positioners), dan Elemen Kontrol

Tiga subsistem utama yang memastikan operasi katup yang presisi:

- Alat penggerak : Mengubah tekanan udara menjadi gaya mekanis

- Penempat (Positioners) : Membandingkan posisi aktual katup dengan sinyal kontrol, memperbaiki penyimpangan dengan akurasi ±0,5%

- Elemen Kontrol : Termasuk valve plug, seat, dan stem yang mengatur aliran sebagai respons dari pergerakan aktuator

Bersama-sama, komponen-komponen ini memungkinkan kontrol aliran yang akurat dan andal dalam berbagai aplikasi industri.

Peran Perbedaan Tekanan dalam Regulasi Aliran yang Presisi

Gradien tekanan yang terkontrol pada komponen katup memungkinkan sistem pneumatik mencapai laju aliran dengan repetibilitas 98%. Tekanan upstream yang lebih tinggi meningkatkan gaya aktuator, sementara sensor downstream memberikan umpan balik waktu nyata untuk kontrol loop tertutup—yang sangat penting dalam aplikasi seperti dosing kimia dan pencampuran gas di mana ketepatan menjadi prioritas utama.

Perbandingan Dengan Sistem Aktuasi Elektrik dan Hidrolik

Katup pneumatik secara inheren lebih aman untuk digunakan di sekitar bahan mudah terbakar karena tidak melibatkan listrik yang berpotensi menimbulkan percikan. Dibandingkan dengan sistem hidrolik, katup ini juga bekerja jauh lebih cepat. Uji coba menunjukkan waktu siklus dapat mencapai sekitar setengah dari sistem konvensional, selain itu tidak perlu khawatir tentang cairan yang bocor dan menciptakan bahaya. Desainnya sendiri membantu mengurangi biaya pemeliharaan karena tidak banyak komponen yang aus seiring waktu. Selain itu, produsen sering menggunakan bahan yang tahan korosi, yang berarti katup ini lebih awet sebelum memerlukan perbaikan. Laporan industri menunjukkan bahwa biaya pemeliharaan turun antara tiga puluh hingga empat puluh persen dibandingkan aktuator listrik, menjadikannya investasi yang cerdas bagi fasilitas yang peduli terhadap keselamatan serta biaya operasional dalam jangka panjang.

Ketangguhan dan Daya Tahan di Lingkungan Industri yang Ekstrem

Sistem katup pneumatik mempertahankan kinerja yang konsisten di bawah tekanan lingkungan ekstrem. Desain yang kokoh memastikan kontinuitas operasional dalam kondisi yang dapat merusak teknologi aktuasi lainnya, menjadikannya esensial untuk proses industri yang berkelanjutan.

Kinerja pada Suhu Ekstrem, Korosi, Debu, dan Getaran

Katup pneumatik bekerja dengan baik pada rentang suhu yang luas, dari sejuk -40 derajat Celsius hingga mencapai 150 derajat Celsius. Katup ini cukup tahan terhadap hal-hal seperti korosi kimia, debu yang masuk, serta goncangan berulang. Berdasarkan temuan terbaru dari para peneliti di Material Compatibility Research Group pada tahun 2024, sistem pneumatik ini mampu mengurangi kegagalan sekitar 84 persen dibandingkan aktuator listrik yang digunakan di pabrik baja dengan kadar oksida besi yang tinggi di udara. Untuk lokasi seperti anjungan minyak lepas pantai, produsen sering memilih logam non-besi dilengkapi segel PTFE karena membantu mencegah semburan air laut dan uap hidrokarbon berbahaya yang bisa merusak peralatan secara bertahap.

Daya Tahan Jangka Panjang: Studi Kasus dari Pabrik Pengolahan Minyak & Gas

Studi lapangan selama 15 tahun di kilang minyak Timur Tengah menunjukkan katup pneumatik mencapai lebih dari 95% waktu operasi dengan kegagalan komponen kurang dari 2%, meskipun suhu lingkungan melebihi 55°C. Kinerja ini dikaitkan dengan aktuator baja tahan karat yang diperkeras dan sistem segel redundan yang dirancang khusus untuk kondisi gurun dengan badai pasir yang sering terjadi.

Kebutuhan Pemeliharaan Rendah Dibandingkan Sistem Alternatif

Di lingkungan berdebu tebal, sistem pneumatik membutuhkan 40% lebih sedikit intervensi pemeliharaan dibandingkan aktuator listrik. Tanpa kontak listrik yang rusak dan desain spool valve yang membersihkan diri sendiri, interval layanan biasanya mencapai 3–5 tahun—jauh lebih lama dari 6–12 bulan yang dibutuhkan sistem hidrolik di operasi pertambangan.

Fitur Desain yang Meningkatkan Ketahanan dalam Kondisi Sulit

Fitur ketahanan utama meliputi:

- Mounting peredam getaran yang mengurangi keausan pada katup pilot

- Desain kartrid modular untuk penggantian komponen secara cepat

- Filtrasi bertingkat untuk melindungi mekanisme internal dari debu silika

- Silinder yang telah dilumasi sebelumnya yang mempertahankan integritas segel dalam lingkungan kering

Elemen desain ini memastikan kepatuhan terhadap standar ASME B16.34 untuk komponen batas tekanan, bahkan setelah terpapar kondisi abrasif dalam jangka waktu lama.

Kontrol Presisi dan Respon Cepat untuk Regulasi Aliran Dinamis

Aktuasi kecepatan tinggi dan akurasi dalam aplikasi kontrol aliran

Katup pneumatik modern mencapai waktu respons di bawah 50 milidetik, berkat jalur udara yang dioptimalkan dan segel bergesekan rendah. Kecepatan ini memungkinkan regulasi aliran yang presisi dalam aplikasi siklus tinggi seperti jalur pengemasan dan manufaktur semikonduktor, di mana aktuasi cepat secara langsung memengaruhi efisiensi produksi.

Desain aktuator pneumatik canggih untuk modulasi dinamis

Insinyur kini menggabungkan katup poppet dengan diafragma bertekanan pilot untuk mengatur laju aliran hingga 8.000 SCFM sambil mempertahankan akurasi ±1%. Konfigurasi ini mendukung penyesuaian tekanan secara real-time, yang sangat penting dalam proses seperti cetak injeksi plastik dan pencampuran gas untuk makanan.

Integrasi dengan posisi digital dan sistem umpan balik real-time

Lebih dari 78% pemasangan katup pneumatik baru kini dilengkapi dengan posisi digital yang memiliki konektivitas IoT, menurut survei industri otomasi 2023. Sistem pintar ini memungkinkan kalibrasi jarak jauh, pemantauan kesehatan secara real-time, dan penurunan penyetelan manual—mengurangi kebutuhan tenaga kerja hingga 40% di fasilitas pengolahan air.

Meningkatkan ketepatan melalui kontrol loop tertutup dan diagnostik pintar

Algoritma kontrol canggih memproses lebih dari 200 titik data per detik untuk mempertahankan aliran optimal, secara otomatis mengkompensasi perubahan suhu dan keausan. Diagnostik terbenam dapat memprediksi kegagalan diafragma hingga 72 jam sebelumnya, mengurangi waktu henti tak terencana sebesar 63% di lingkungan produksi farmasi.

Keamanan Bawaan dan Desain Fail-Safe untuk Penggunaan Industri Berbahaya

Kepatuhan Perlindungan Ledakan (ATEX, IECEx) di Lingkungan Mudah Terbakar

Di tempat-tempat di mana gas atau uap yang mudah terbakar sering berkumpul seperti di fasilitas pengolahan bahan bakar dan situs manufaktur kimia, katup pneumatik yang memenuhi standar ATEX dan IECEx memainkan peran yang sangat penting. Katup-katup ini dirancang untuk mencegah percikan yang dapat menyebabkan kebakaran, dengan dilengkapi aktuator berteknologi segel celah udara khusus serta bahan yang tidak menimbulkan percikan meskipun dalam kondisi sulit sekalipun. Hasilnya? Operasional yang jauh lebih aman di area-area yang berpotensi terjadi ledakan. Berdasarkan evaluasi keselamatan terbaru yang dipublikasikan dalam jurnal Process Safety and Environmental Protection tahun lalu, fasilitas yang menggunakan sistem bersertifikasi ini mengalami penurunan sekitar dua pertiga dalam insiden kebakaran di area paling berbahaya mereka.

Mekanisme Gagal-Aman: Fungsi Pengembalian-Pegas dan Pemadaman Darurat

Aktuator dengan pegas kembali secara otomatis mengembalikan katup ke posisi aman saat terjadi kehilangan daya atau kegagalan tekanan. Rangkaian pemadaman ganda memberikan isolasi segera terhadap proses berbahaya, sesuai dengan persyaratan tingkat kinerja ISO 13849. Berbeda dengan sistem yang dipegang secara elektris, sistem keselamatan pneumatik tidak memerlukan pasokan energi terus-menerus, meningkatkan keandalan selama keadaan darurat.

Keunggulan Keselamatan dalam Pengolahan Kimia dan Petrokimia

Studi dari dua belas kilang minyak di seluruh Eropa menunjukkan bahwa sistem pneumatik loop tertutup mengurangi kebocoran berbahaya sekitar 42% saat menangani asam dibandingkan dengan sistem hidrolik tradisional. Tanpa cairan hidrolik yang bergerak-gerak, tidak ada bahan bakar yang tersisa untuk memicu kebakaran potensial. Dan segel polimer khusus tersebut? Segel tersebut mampu bertahan terhadap zat-zat keras seperti klorin dan hidrogen sulfida tanpa mengalami kerusakan. Sebuah makalah terbaru yang diterbitkan dalam Process Safety and Environmental Protection juga mendukung hal ini, menemukan bahwa bekerja pada sistem pneumatik ini di ruang sempit ternyata 58% lebih aman dibandingkan dengan aktuator listrik menurut Gonzalez-Cortes dan rekan-rekannya pada tahun 2022. Hal ini masuk akal jika kita memikirkannya.

Efisiensi Biaya dan Energi Sistem Katup Pneumatik

Biaya kepemilikan total yang lebih rendah: Analisis perawatan, energi, dan siklus hidup

Sistem pneumatik menunjukkan biaya siklus hidup 23% lebih rendah dibandingkan alternatif listrik dalam aplikasi industri (International Energy Agency 2024). Operasinya yang digerakkan oleh udara menghindari kegagalan listrik di lingkungan basah, mengurangi biaya pemeliharaan sebesar $18 per katup setiap tahunnya. Analisis lima tahun di pabrik kimia menunjukkan 40% penggantian suku cadang lebih sedikit dibandingkan sistem hidrolik.

Optimalisasi efisiensi energi melalui manajemen udara terkompresi yang cerdas

Inovasi dalam desain pneumatik mengurangi konsumsi udara sebesar 34% melalui:

- Poros yang dikerjakan dengan presisi untuk meminimalkan kebocoran internal

- Aktuator yang dikendalikan oleh udara pilot menggunakan 50% lebih sedikit udara kontrol

- Kontroler pintar yang mengoptimalkan waktu katup berdasarkan permintaan proses

Peningkatan ini mendukung kepatuhan ISO 50001 dan dapat menghemat hingga $7.200 per lini produksi setiap tahunnya (ASME Energy Audit Guidelines 2023).

| Tipe sistem | Biaya Energi/Tahun | Jam Pemeliharaan/Tahun | Jejak Lingkungan (kaki persegi) |

|---|---|---|---|

| Pneumatik | $4,200 | 12 | 8.5 |

| Listrik | $6,800 | 28 | 11.2 |

| Hidrolik | $9,500 | 45 | 18.7 |

Aktuator pneumatik vs elektrik: Perbandingan menyeluruh mengenai biaya dan performa

Meskipun aktuator elektrik menawarkan presisi yang lebih tinggi dalam pengaturan terkendali (±0,05% vs ±0,15%), lingkungan industri lebih memilih keandalan pneumatik. Di pabrik baja, katup pneumatik mempertahankan waktu operasional 98,7% dibandingkan 91,2% pada sistem elektrik, terutama karena ketahanannya terhadap gangguan elektromagnetik (Industrial Automation Quarterly 2024).

Sistem pneumatik vs hidrolik: Efisiensi, ukuran, dan biaya operasional

Sistem pneumatik menempati 60% lebih sedikit ruang lantai dibandingkan konfigurasi hidrolik sambil memberikan output gaya yang setara hingga 3.500 psi. Operasinya yang bebas minyak menghindari biaya tahunan sebesar $14.000 untuk penggantian dan penyaringan cairan yang umum terjadi pada sistem hidrolik (Laporan Asosiasi Tenaga Fluida 2024).

Integrasi cerdas untuk prediktif pemeliharaan dan kesiapan Industri 4.0

Katup pneumatik modern yang dilengkapi dengan sensor IoT mendeteksi kebocoran udara 83% lebih cepat dibandingkan inspeksi manual. Kemampuan prediktif ini mengurangi waktu henti tak terencana sebesar 42% di pabrik perakitan otomotif dan memperpanjang masa pakai rata-rata hingga 19 bulan (Smart Manufacturing Journal 2024).

FAQ

Apa yang membuat katup pneumatik cocok digunakan di lingkungan yang mudah terbakar?

Katup pneumatik cocok digunakan di lingkungan yang mudah terbakar karena tidak menggunakan listrik, sehingga mengurangi risiko percikan yang dapat memicu kebakaran pada bahan yang mudah terbakar. Katup ini memenuhi standar tertentu seperti ATEX dan IECEx untuk perlindungan ledakan.

Bagaimana perbandingan katup pneumatik dengan sistem hidrolik dan listrik dalam hal kecepatan?

Katup pneumatik umumnya beroperasi lebih cepat dibandingkan sistem hidrolik, dengan waktu siklus sekitar setengah dari sistem konvensional. Katup ini juga menawarkan kecepatan aktuasi yang tinggi, sering kali bereaksi dalam waktu kurang dari satu detik, menjadikannya ideal untuk proses industri yang dinamis.

Bagaimana sistem pneumatik menangani kondisi lingkungan yang ekstrem?

Sistem pneumatik dirancang untuk tahan terhadap suhu ekstrem, korosi, debu, dan getaran. Bahan-bahan yang kuat serta elemen desain seperti mountings peredam getaran dan silinder yang telah dilumasi sebelumnya membuat sistem ini sangat andal di lingkungan keras.

Apa saja manfaat perawatan sistem pneumatik?

Sistem pneumatik membutuhkan intervensi perawatan yang lebih sedikit dibandingkan sistem elektrik dan hidrolik. Fitur seperti desain spool valve yang self-cleaning dan tidak adanya kontak listrik memperpanjang interval servis secara signifikan, sehingga mengurangi biaya perawatan secara keseluruhan.

Apakah katup pneumatik lebih ekonomis dibandingkan sistem lainnya?

Ya, sistem pneumatik memiliki biaya siklus hidup yang lebih rendah, pengeluaran perawatan yang lebih sedikit, serta efisiensi energi yang lebih baik dibandingkan alternatif elektrik dan hidrolik. Selain itu, sistem ini juga menggunakan lebih sedikit ruang lantai dan menghindari biaya yang terkait dengan penggantian dan penyaringan cairan yang umum terjadi pada sistem hidrolik.

Daftar Isi

- Cara Kerja Katup Pneumatik: Mekanisme Inti dalam Otomasi Industri

- Ketangguhan dan Daya Tahan di Lingkungan Industri yang Ekstrem

- Kontrol Presisi dan Respon Cepat untuk Regulasi Aliran Dinamis

- Keamanan Bawaan dan Desain Fail-Safe untuk Penggunaan Industri Berbahaya

-

Efisiensi Biaya dan Energi Sistem Katup Pneumatik

- Biaya kepemilikan total yang lebih rendah: Analisis perawatan, energi, dan siklus hidup

- Optimalisasi efisiensi energi melalui manajemen udara terkompresi yang cerdas

- Aktuator pneumatik vs elektrik: Perbandingan menyeluruh mengenai biaya dan performa

- Sistem pneumatik vs hidrolik: Efisiensi, ukuran, dan biaya operasional

- Integrasi cerdas untuk prediktif pemeliharaan dan kesiapan Industri 4.0

-

FAQ

- Apa yang membuat katup pneumatik cocok digunakan di lingkungan yang mudah terbakar?

- Bagaimana perbandingan katup pneumatik dengan sistem hidrolik dan listrik dalam hal kecepatan?

- Bagaimana sistem pneumatik menangani kondisi lingkungan yang ekstrem?

- Apa saja manfaat perawatan sistem pneumatik?

- Apakah katup pneumatik lebih ekonomis dibandingkan sistem lainnya?