Funktionsweise von Pneumatikventilen: Kernmechanismen in der industriellen Automatisierung

Antrieb durch Druckluft: Die Grundlage des Pneumatikventilbetriebs

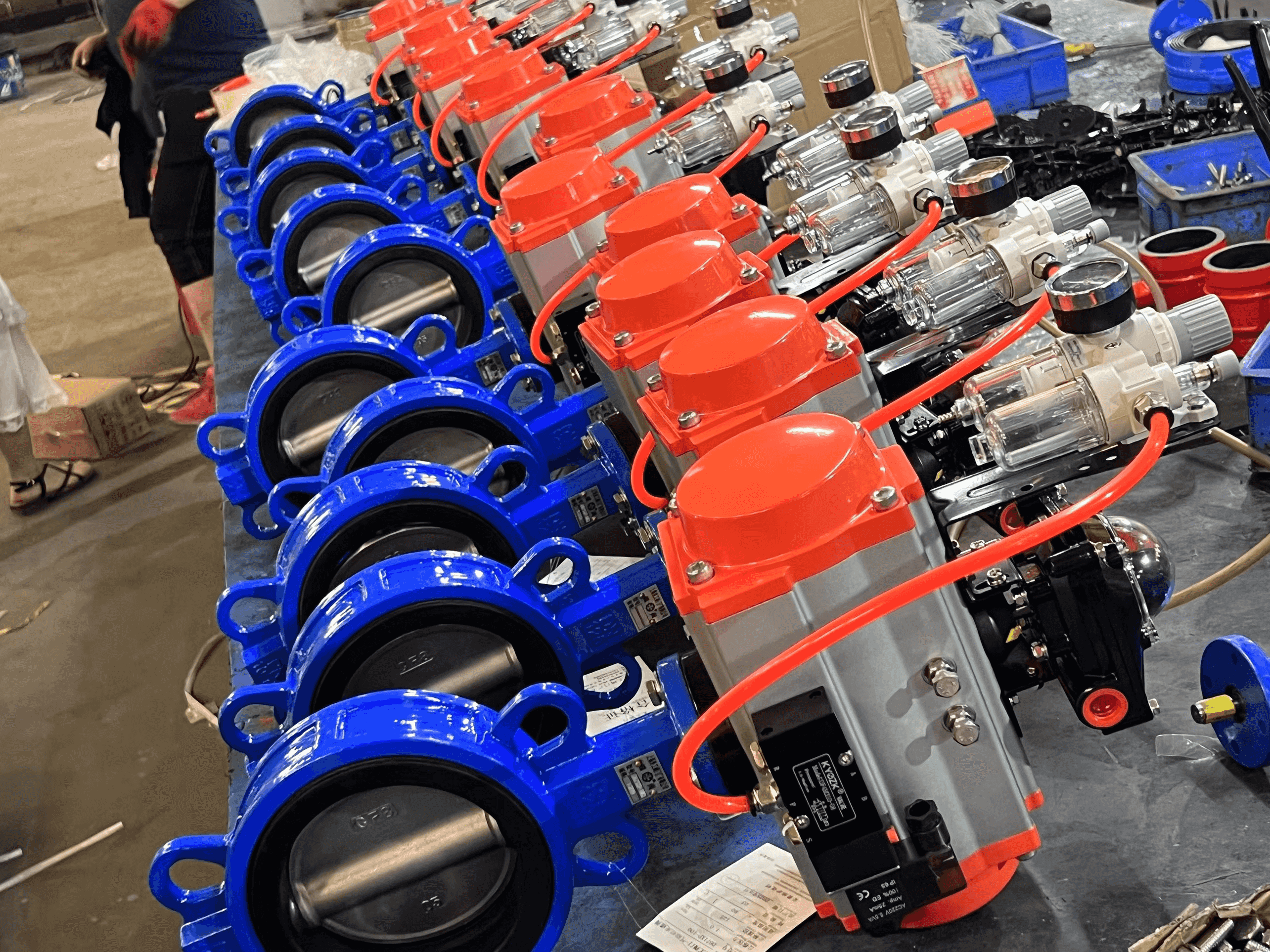

Pneumatikventile funktionieren, indem sie Druckluftenergie in tatsächliche Bewegungen umwandeln, die die Flüssigkeitsbewegung durch Systeme steuern. Die Grundidee ist einfach: Wenn Luftdruck in den Antriebsteil gelangt (gewöhnlich zwischen 3 und 15 Pfund pro Quadratzoll), drückt er entweder einen Kolben oder eine flexible Membran im Inneren. Dadurch entsteht entweder eine lineare Bewegung oder eine Drehbewegung, je nach Art des Ventils. Was diese Ventile jedoch auszeichnet, ist ihre Geschwindigkeit. Die meisten pneumatischen Systeme können innerhalb von weniger als einer Sekunde reagieren, was erklärt, warum sie in Fabriken so häufig zum Einsatz kommen, in denen ständige Feinjustierungen und schnelle Änderungen während des gesamten Tages stattfinden.

Hauptkomponenten: Antriebe, Stellungsregler und Steuerelemente

Drei wesentliche Subsysteme gewährleisten eine präzise Ventilfunktion:

- Aktuatoren : Wandeln Luftdruck in mechanische Kraft um

- Stellungsregler : Vergleichen die tatsächliche Position des Ventils mit Steuersignalen und korrigieren Abweichungen mit einer Genauigkeit von ±0,5 %

- Steuerelemente : Beinhaltet Ventilstecker, Sitze und Stängel, die den Durchfluss in Reaktion auf Aktorbewegungen modulieren

Zusammen ermöglichen diese Komponenten eine genaue und zuverlässige Durchflussregelung in verschiedenen industriellen Anwendungen.

Rolle von Druckdifferenzen bei der präzisen Durchflussregelung

Gesteuerte Druckgradienten über Ventilkomponenten hinweg ermöglichen es pneumatischen Systemen, Durchflussraten mit 98 % Wiederholgenauigkeit zu erreichen. Ein höherer Druck auf der Oberseite erhöht die Kraft des Aktors, während Sensoren auf der Unterseite kontinuierliches Feedback für die Regelung in geschlossenen Schleifen liefern – unerlässlich in Anwendungen wie der Chemikaliendosierung und Gasvermischung, bei denen Präzision entscheidend ist.

Vergleich mit elektrischen und hydraulischen Antriebssystemen

Pneumatische Ventile sind von Natur aus sicherer im Umgang mit brennbaren Materialien, da kein Strom erforderlich ist, der Funken erzeugen könnte. Im Vergleich zu hydraulischen Systemen arbeiten diese Ventile auch deutlich schneller. Tests zeigen, dass die Zykluszeiten etwa halb so lang sein können wie bei herkömmlichen Systemen, und zudem entfällt die Sorge um auslaufende Flüssigkeiten, die Gefahren schaffen könnten. Das Design selbst trägt dazu bei, Wartungskosten zu senken, da nicht so viele Teile im Laufe der Zeit verschleißen. Zudem verwenden Hersteller häufig Materialien, die korrosionsbeständig sind, wodurch diese Ventile länger halten, bevor Reparaturen erforderlich werden. Branchenberichte zeigen, dass Wartungskosten um etwa dreißig bis vierzig Prozent gegenüber elektrischen Antrieben sinken, wodurch sie eine sinnvolle Investition für Betriebe darstellen, die sich sowohl um Sicherheit als auch um langfristige Betriebskosten sorgen.

Zuverlässigkeit und Langlebigkeit in rauen Industrieumgebungen

Pneumatische Ventilsysteme gewährleisten eine gleichmäßige Leistung unter extremen Umweltbelastungen. Ihr robustes Design stellt einen kontinuierlichen Betrieb in Bedingungen sicher, die andere Antriebstechnologien beeinträchtigen, und macht sie somit unverzichtbar für laufende Industrieprozesse.

Leistung bei extremen Temperaturen, Korrosion, Staub und Vibration

Pneumatische Ventile funktionieren über einen breiten Temperaturbereich hinweg gut, von bis zu -40 Grad Celsius bis hin zu 150 Grad Celsius. Sie sind ziemlich widerstandsfähig gegenüber Dingen wie chemischer Korrosion, dem Eindringen von Staub und sogar starken Vibrationen. Laut einigen aktuellen Erkenntnissen der Forschergruppe für Materialverträglichkeit aus dem Jahr 2024 reduzieren diese pneumatischen Systeme Ausfälle tatsächlich um etwa 84 Prozent im Vergleich zu elektrischen Antrieben, die in Stahlwerken mit hoher Eisenoxid-Konzentration eingesetzt werden. Für Anwendungen auf Offshore-Ölplattformen bevorzugen Hersteller häufig nichtferrous Metalle kombiniert mit PTFE-Dichtungen, da diese Salzwasserspray und aggressive Kohlenwasserstoffdämpfe abhalten können, die langfristig erheblichen Schaden an Geräten verursachen können.

Langlebigkeit Langfrist: Fallstudie aus der Öl- und Gasverarbeitung

Eine 15-jährige Feldstudie in Ölraffinerien im Nahen Osten zeigte, dass pneumatische Ventile trotz Umgebungstemperaturen von über 55 °C eine Verfügbarkeit von über 95 % erreichten, bei weniger als 2 % Komponentenausfällen. Diese Leistungsfähigkeit wurde speziell für Wüstenbedingungen mit häufigen Sandstürmen entwickelten, verschleißfesten Stelltrieben aus rostfreiem Stahl und redundanten Dichtsystemen zugeschrieben.

Geringerer Wartungsaufwand im Vergleich zu alternativen Systemen

In staubintensiven Umgebungen benötigen pneumatische Systeme 40 % weniger Wartungseingriffe als elektrische Antriebe. Da keine elektrischen Kontakte verschleißen und die Spulenventile über eine selbstreinigende Konstruktion verfügen, können die Wartungsintervalle typischerweise auf 3–5 Jahre ausgedehnt werden – deutlich länger als die 6–12 Monate, die für hydraulische Systeme im Bergbau erforderlich sind.

Konstruktive Merkmale zur Steigerung der Widerstandsfähigkeit unter extremen Bedingungen

Zu den wesentlichen Merkmalen der Widerstandsfähigkeit zählen:

- Schwingungsdämpfende Halterungen, die den Verschleiß an Pilotventilen reduzieren

- Modulare Patronenkonstruktionen für schnellen Komponentenaustausch

- Mehrschichtige Filtration zum Schutz der internen Mechanismen vor Silikatstaub

- Vorgeschmierte Zylinder, die die Dichtheit auch in trockenen Umgebungen aufrechterhalten

Diese Konstruktionselemente gewährleisten die Einhaltung der ASME B16.34-Normen für druckbelastete Komponenten, selbst nach langfristiger Beanspruchung durch abrasive Bedingungen.

Präzise Steuerung und schnelle Reaktion für dynamische Durchflussregelung

Hochgeschwindigkeits-Ansteuerung und Genauigkeit in Anwendungen der Durchflussregelung

Moderne pneumatische Ventile erreichen Ansprechzeiten unter 50 Millisekunden, dank optimierter Luftwege und reibungsarmer Dichtungen. Diese Geschwindigkeit ermöglicht eine präzise Durchflussregelung in Hochzyklusanwendungen wie Verpackungslinien und Halbleiterfertigung, bei denen schnelle Ansteuerung die Produktionseffizienz direkt beeinflusst.

Fortgeschrittene Konstruktionen pneumatischer Antriebe für dynamische Modulation

Ingenieure kombinieren nun Sitzventile mit vorgesteuerten Membranen, um Durchflussraten von bis zu 8.000 SCFM zu regulieren, bei gleichzeitiger Aufrechterhaltung einer Genauigkeit von ±1 %. Diese Konfigurationen ermöglichen druckeinstellungen in Echtzeit, die für Prozesse wie das Kunststoff-Spritzgießen und die Mischung von lebensmittelverträglichen Gasen unerlässlich sind.

Integration mit digitalen Stellungsreglern und Systemen zur Rückmeldung in Echtzeit

Laut Automatisierungsbranche-Umfragen aus dem Jahr 2023 enthalten über 78 % der neu installierten pneumatischen Ventile digitale Stellungsregler mit IoT-Konnektivität. Diese intelligenten Systeme ermöglichen die Fernkalibrierung, die Überwachung des Gerätestatus in Echtzeit und reduzieren den manuellen Justieraufwand – dies führt in Wasseraufbereitungsanlagen zu einem Rückgang des Personaleinsatzes um 40 %.

Steigerung der Präzision durch geschlossene Regelkreise und intelligente Diagnosefunktionen

Fortgeschrittene Regelalgorithmen verarbeiten mehr als 200 Datensätze pro Sekunde, um den optimalen Durchfluss aufrechtzuerhalten und kompensieren automatisch Temperaturschwankungen und Verschleiß. Integrierte Diagnosefunktionen können Membranschäden bis zu 72 Stunden im Voraus vorhersagen und reduzieren so ungeplante Stillstandszeiten in pharmazeutischen Produktionsumgebungen um 63 %.

Eigene Sicherheit und Fehlersicherheit für den Einsatz in gefährlichen Industrieumgebungen

Explosionsschutzkonformität (ATEX, IECEx) in explosionsgefährdeten Umgebungen

In Bereichen, in denen brennbare Gase oder Dämpfe vorkommen, wie beispielsweise in Anlagen zur Kraftstoffverarbeitung oder chemischen Produktionsstätten, spielen pneumatische Ventile, die den ATEX- und IECEx-Standards entsprechen, eine äußerst wichtige Rolle. Diese Ventile sind so konzipiert, dass sie verhindern, dass Funken Entzündungen auslösen, und verfügen über spezielle luftgefederte Antriebe sowie Materialien, die selbst unter schwierigen Bedingungen keine Funken erzeugen. Das Ergebnis ist ein deutlich sichererer Betrieb in Bereichen, in denen ansonsten Explosionen möglich wären. Laut jüngsten Sicherheitsbewertungen, die im vergangenen Jahr im Journal Process Safety and Environmental Protection veröffentlicht wurden, verzeichneten Anlagen, die diese zertifizierten Systeme nutzen, einen Rückgang von etwa zwei Dritteln der Brandereignisse in ihren besonders gefährdeten Zonen.

Fehlersichere Mechanismen: Federzurückstellung und Notabschaltfunktionen

Federnd rückstellende Stellantriebe bringen Ventile bei Stromausfall oder Druckverlust automatisch in eine sichere Position. Doppelt redundante Abschaltungsschaltungen ermöglichen eine sofortige Isolierung gefährlicher Prozesse und entsprechen den Anforderungen der Leistungsstufe nach ISO 13849. Im Gegensatz zu elektrisch gehaltenen Systemen benötigen pneumatische Notfallschaltungen keinen kontinuierlichen Energiezustrom und erhöhen so die Zuverlässigkeit in Notfällen.

Sicherheitsvorteile in der chemischen und petrochemischen Industrie

Studien von zwölf Raffinerien in ganz Europa zeigen, dass geschlossene pneumatische Systeme gefährliche Lecks bei der Handhabung von Säuren um etwa 42 % reduzieren können, verglichen mit herkömmlichen hydraulischen Anlagen. Ohne das umherfließende Hydrauliköl gibt es einfach keinen Brennstoff für potenzielle Brände. Und diese speziellen Polymerdichtungen? Sie widerstehen wirklich aggressiven Stoffen wie Chlor und Schwefelwasserstoff, ohne sich abzubauen. Eine kürzlich in „Process Safety and Environmental Protection“ veröffentlichte Studie bestätigt dies ebenfalls und kommt zu dem Ergebnis, dass die Arbeit an diesen pneumatischen Systemen in engten Räumen tatsächlich um 58 % sicherer ist als der Umgang mit elektrischen Antrieben, wie Gonzalez-Cortes und Kollegen 2022 berichteten. Wenn man darüber nachdenkt, ergibt das Sinn.

Kosteneffizienz und Energieeffizienz pneumatischer Ventilsysteme

Geringere Gesamtkosten: Wartung, Energie und Lebensdaueranalyse

Pneumatische Systeme weisen in industriellen Anwendungen 23 % geringere Lebenszykluskosten auf als elektrische Alternativen (International Energy Agency 2024). Der luftbetriebene Betrieb vermeidet elektrische Ausfälle in feuchten Umgebungen und reduziert dadurch die Wartungskosten um jährlich 18 US-Dollar pro Ventil. Eine Fünfjahresanalyse in Chemieanlagen ergab 40 % weniger Ersatzteileinsätze im Vergleich zu hydraulischen Systemen.

Energieeffizienzoptimierung durch intelligente Druckluftmanagement-Systeme

Innovationen in der pneumatischen Konstruktion reduzieren den Luftverbrauch um 34 % durch:

- Präzisionsgefertigte Steuerkolben, die Leckagen minimieren

- Pilotgesteuerte Antriebe, die 50 % weniger Steuerluft benötigen

- Intelligente Steuerungen, die die Ventilsteuerung basierend auf dem Prozessbedarf optimieren

Diese Verbesserungen unterstützen die Einhaltung von ISO 50001 und können jährlich bis zu 7.200 US-Dollar pro Produktionslinie sparen (ASME Energy Audit Guidelines 2023).

| Typ der Anlage | Energiekosten/Jahr | Wartungsstunden/Jahr | Fläche (sq.ft) |

|---|---|---|---|

| Pneumatisch | $4,200 | 12 | 8.5 |

| Elektrisch | $6,800 | 28 | 11.2 |

| Hydraulik | $9,500 | 45 | 18.7 |

Pneumatische vs. elektrische Antriebe: Ein umfassender Kosten- und Leistungsvergleich

Während elektrische Antriebe in kontrollierten Umgebungen eine höhere Präzision bieten (±0,05 % vs. ±0,15 %), bevorzugen industrielle Anwendungen die Zuverlässigkeit pneumatischer Systeme. In Stahlwerken erreichen pneumatische Ventile eine Verfügbarkeit von 98,7 % im Vergleich zu 91,2 % bei elektrischen Systemen, vor allem aufgrund ihrer Unempfindlichkeit gegenüber elektromagnetischen Störungen (Industrial Automation Quarterly 2024).

Pneumatische vs. hydraulische Systeme: Effizienz, Platzbedarf und Betriebskosten

Pneumatische Systeme benötigen 60 % weniger Bodenfläche als hydraulische Anlagen, liefern jedoch vergleichbare Kraftleistungen von bis zu 3.500 psi. Der ölfreie Betrieb vermeidet die jährlichen Kosten von 14.000 $ für Fluidwechsel und Filterung, wie sie bei hydraulischen Systemen üblich sind (Fluid Power Association Report 2024).

Intelligente Integration für vorausschauende Wartung und Industrie 4.0-Fähigkeit

Moderne pneumatische Ventile, ausgestattet mit IoT-Sensoren, erkennen Luftlecks 83 % schneller als manuelle Inspektionen. Diese prädiktive Fähigkeit reduziert ungeplante Stillstandszeiten in Automobilmontagewerken um 42 % und verlängert die Lebensdauer im Durchschnitt um 19 Monate (Smart Manufacturing Journal 2024).

FAQ

Welche Eigenschaften machen pneumatische Ventile für brennbare Umgebungen geeignet?

Pneumatische Ventile sind für brennbare Umgebungen geeignet, da sie keinen Strom verwenden, wodurch das Risiko von Funkenbildung, die brennbare Materialien entzünden könnten, reduziert wird. Sie erfüllen spezifische Standards wie ATEX und IECEx für Explosionsschutz.

Wie vergleichen sich pneumatische Ventile mit hydraulischen und elektrischen Systemen hinsichtlich der Geschwindigkeit?

Pneumatische Ventile arbeiten in der Regel schneller als hydraulische Systeme, mit Zykluszeiten, die etwa halb so lang sind wie bei traditionellen Systemen. Sie bieten auch eine schnelle Ansteuerungsgeschwindigkeit, reagieren oft in weniger als einer Sekunde, und sind daher ideal für dynamische Industrieprozesse.

Wie bewältigen pneumatische Systeme extreme Umweltbedingungen?

Pneumatische Systeme sind darauf ausgelegt, extremen Temperaturen, Korrosion, Staub und Vibrationen standzuhalten. Ihre robusten Materialien und Gestaltungselemente wie vibrationsdämpfende Halterungen und vorbeölte Zylinder machen sie besonders zuverlässig in rauen Umgebungen.

Welche Wartungsvorteile bieten pneumatische Systeme?

Pneumatische Systeme erfordern im Vergleich zu elektrischen und hydraulischen Systemen weniger Wartungseingriffe. Merkmale wie selbstreinigende Spulenventildesigns und das Fehlen von elektrischen Kontakten verlängern die Serviceintervalle erheblich und reduzieren die Gesamtwartungskosten.

Sind pneumatische Ventile im Vergleich zu anderen Systemen kosteneffizienter?

Ja, pneumatische Systeme weisen geringere Lebenszykluskosten, reduzierte Wartungskosten und eine verbesserte Energieeffizienz im Vergleich zu elektrischen und hydraulischen Alternativen auf. Zudem beanspruchen sie weniger Bodenfläche und vermeiden Kosten, die mit dem Austausch und der Filtration von Fluiden in hydraulischen Systemen verbunden sind.

Inhaltsverzeichnis

- Funktionsweise von Pneumatikventilen: Kernmechanismen in der industriellen Automatisierung

- Zuverlässigkeit und Langlebigkeit in rauen Industrieumgebungen

-

Präzise Steuerung und schnelle Reaktion für dynamische Durchflussregelung

- Hochgeschwindigkeits-Ansteuerung und Genauigkeit in Anwendungen der Durchflussregelung

- Fortgeschrittene Konstruktionen pneumatischer Antriebe für dynamische Modulation

- Integration mit digitalen Stellungsreglern und Systemen zur Rückmeldung in Echtzeit

- Steigerung der Präzision durch geschlossene Regelkreise und intelligente Diagnosefunktionen

- Eigene Sicherheit und Fehlersicherheit für den Einsatz in gefährlichen Industrieumgebungen

-

Kosteneffizienz und Energieeffizienz pneumatischer Ventilsysteme

- Geringere Gesamtkosten: Wartung, Energie und Lebensdaueranalyse

- Energieeffizienzoptimierung durch intelligente Druckluftmanagement-Systeme

- Pneumatische vs. elektrische Antriebe: Ein umfassender Kosten- und Leistungsvergleich

- Pneumatische vs. hydraulische Systeme: Effizienz, Platzbedarf und Betriebskosten

- Intelligente Integration für vorausschauende Wartung und Industrie 4.0-Fähigkeit

-

FAQ

- Welche Eigenschaften machen pneumatische Ventile für brennbare Umgebungen geeignet?

- Wie vergleichen sich pneumatische Ventile mit hydraulischen und elektrischen Systemen hinsichtlich der Geschwindigkeit?

- Wie bewältigen pneumatische Systeme extreme Umweltbedingungen?

- Welche Wartungsvorteile bieten pneumatische Systeme?

- Sind pneumatische Ventile im Vergleich zu anderen Systemen kosteneffizienter?