Composants clés d'un système de vanne électrique : actionneur, tige, siège et corps

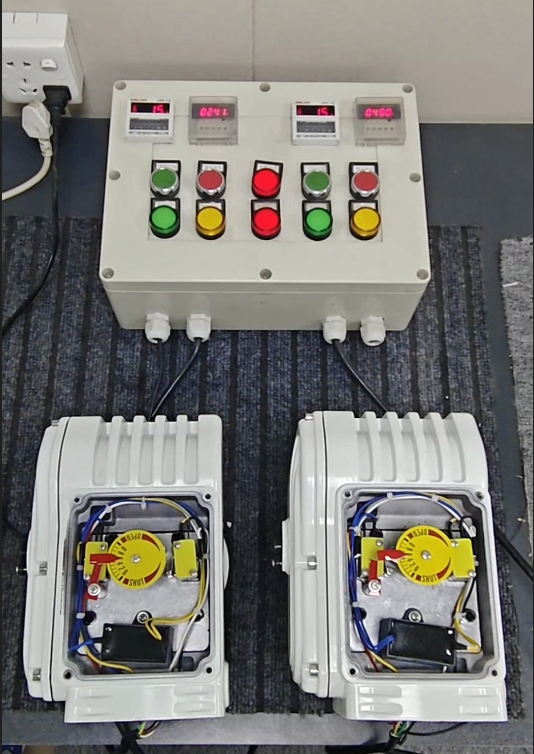

Tout système de vanne électrique repose sur quatre composants essentiels fonctionnant en synergie :

- Les actionneurs convertir l'énergie électrique en mouvement mécanique

- Tiges transmettre la force de l'actionneur aux fermetures de vanne

- Sièges former des joints étanches lors de la fermeture des vannes

- Corps résister aux pressions du système et aux conditions d'écoulement

Des études sectorielles montrent que les défaillances liées aux actionneurs représentent 34 % des dysfonctionnements des vannes électriques ( Flow Control Journal 2023 ), soulignant la nécessité d'une conception robuste des composants.

Rôle de la technologie électronique et des vannes intelligentes dans les systèmes de contrôle modernes

Les systèmes avancés intègrent désormais des capteurs IoT et des algorithmes d'auto-diagnostics afin de surveiller en temps réel les indicateurs de performance, de s'ajuster automatiquement aux variations de pression et de température, et de prédire les besoins de maintenance par analyse des tendances. Cette évolution réduit l'intervention humaine de 62 % dans les industries de process tout en améliorant les temps de réponse ( Automation Today 2023 ).

Interconnexion entre les signaux de commande et la fonctionnalité des actionneurs

Le contrôle précis dépend d'une communication ininterrompue entre les signaux de commande 4-20 mA et les couples de sortie des actionneurs. Une dégradation du signal peut provoquer une dérive de position, des cycles de réponse retardés et des effets d'hystérésis accrus. Un étalonnage régulier garantit une perte de signal minimale au niveau des connecteurs et des blocs terminaux.

Problèmes courants des vannes électriques : collage, zone morte, hystérésis et leurs causes

| Problème | Causes principales | Impact sur les opérations |

|---|---|---|

| Stiction | Tiges contaminées (67 % des cas) | Réponse retardée de la vanne |

| Bande morte | Dents d'engrenage usées (41 % de fréquence) | Inexactitudes du débit |

| Hystérésis | Déformation due à la température | Perte de répétabilité de position |

Des analyses récentes du secteur montrent que 82 % de ces problèmes peuvent être détectés grâce à des tests trimestriels de signature de couple.

Mise en œuvre de stratégies de maintenance préventive et prédictive

Différences entre la maintenance préventive et prédictive pour les vannes électriques

La maintenance préventive repose sur des inspections planifiées et le remplacement de composants selon des seuils de temps ou d'utilisation, tandis que la maintenance prédictive exploite des données en temps réel provenant de capteurs et des analyses d'intelligence artificielle pour anticiper les pannes. Une étude sectorielle de 2023 a révélé que les stratégies prédictives réduisent les arrêts imprévus de 35 % par rapport aux approches basées sur un calendrier.

Examens médicaux de routine et calendriers d'évaluation des performances

Les inspections mensuelles doivent inclure la lubrification des ensembles de tige, la vérification du couple des supports d'actionneur et des tests de continuité électrique. Les installations effectuant des évaluations trimestrielles constatent 22 % de fuites en moins que celles qui réalisent des contrôles annuels.

Utilisation d'un système de gestion de la maintenance assistée par ordinateur (CMMS) pour la planification et le suivi de la maintenance

Les systèmes informatisés de gestion de la maintenance (CMMS) automatisent les ordres de travail et suivent les données du cycle de vie des vannes, permettant aux équipes de prioriser les actifs à haut risque. Les usines mettant en œuvre un CMMS réduisent leurs coûts de main-d'œuvre de 18 % grâce à une séquence optimisée des tâches.

Surveillance de l'usure des pièces mobiles dans le temps

La thermographie infrarouge et l'analyse vibratoire permettent de détecter les signes précoces d'usure des trains d'engrenages dans les actionneurs. Des données industrielles montrent que les installations surveillant six paramètres de performance ou plus obtiennent des taux élevés de réussite au premier passage pour les réparations des vannes grippées.

Maintenance réactive contre maintenance proactive : implications en termes de coûts et analyses sectorielles

Les stratégies proactives génèrent un retour sur investissement (ROI) de 5:1 par rapport aux approches réactives en évitant les défaillances catastrophiques. Selon un récent rapport sur l'efficacité de la maintenance, les fabricants utilisant des programmes combinés de maintenance préventive et prédictive dépensent nettement moins pour les réparations d'urgence des vannes que leurs concurrents qui s'appuient sur la maintenance corrective.

Détection et prévention des fuites par inspections régulières

Bonnes pratiques pour l'inspection régulière et la détection précoce des fuites

Détecter les fuites avant qu'elles ne deviennent problématiques implique d'effectuer des vérifications régulières par inspection visuelle, à l'aide d'équipements ultrasonores, et parfois par imagerie thermique afin d'identifier les microfissures ou les points faibles dans les joints.

Essais de pression et audits visuels pour prévenir la défaillance du système

Les tests sous pression permettent de vérifier si les joints résistent lorsque les conditions deviennent difficiles, tandis qu'un examen visuel peut détecter des problèmes tels que des points de rouille, des boîtiers cassés ou des pièces mal alignées.

Étude de cas : Détection précoce de microfuites avant une défaillance catastrophique

Un établissement chimique local a réalisé d'importantes économies sur d'éventuelles périodes d'arrêt, après que des travailleurs eurent repéré de minuscules fissures dans le joint d'obturateur d'un robinet à tournant sphérique lors de contrôles ultrasonores réguliers. Cela illustre pourquoi l'investissement dans des systèmes de détection est rentable.

Dépannage des dysfonctionnements des actionneurs et réparations des vannes

Signes de dysfonctionnement d'un actionneur dans les systèmes de vannes électriques

Un mouvement irrégulier de la vanne, une réponse retardée aux signaux de commande ou une absence totale de réponse indiquent souvent un problème au niveau de l'actionneur. Des études montrent que la majorité des pannes d'actionneurs proviennent de membranes dégradées ou de connexions électriques corrodées.

Procédure de diagnostic étape par étape pour les actionneurs bloqués ou non réactifs

- Vérification de l'alimentation électrique : Confirmez que l'actionneur reçoit une tension stable à l'aide d'un multimètre

- Test du signal : Vérifiez l'intégrité du circuit de commande en mesurant les signaux aux bornes de l'actionneur

- Inspection mécanique : Actionnez manuellement la vanne pour identifier les obstructions physiques

Test des signaux électriques et des boucles de rétroaction lors du dépannage

Les vannes électriques modernes dépendent de boucles de rétroaction précises entre les systèmes de commande et les actionneurs. Utilisez des étalonneurs de boucle pour vérifier la précision des signaux et surveiller les réponses du positionneur.

Problèmes courants des vannes : fuites, blocages et dégradation des joints

| Type de panne | Causes racines | Actions immédiates |

|---|---|---|

| Fuite interne | Bagues de siège usées Disques corrodés |

Polissez les surfaces d'étanchéité Remplacer les composants endommagés |

| Blocage de la vanne | Lubrifiants contaminés Expansion thermique |

Nettoyage ultrasonique Ajuster le couple de serrage des boulons du couvercle |

Procédures sécuritaires de démontage, de réparation et de vérification après réparation

Toujours couper l'alimentation électrique et dépressuriser les systèmes avant de démonter les vannes électriques. Les étapes critiques incluent la documentation des niveaux initiaux de compression du joint d'axe et la réalisation de tests après réparation pour confirmer le bon fonctionnement.

Garantir la sécurité, l'efficacité et la préparation à l'avenir dans la maintenance des vannes

Protocoles de sécurité pendant la maintenance des vannes électriques pour protéger le personnel et les équipements

La mise en œuvre des procédures de verrouillage/étiquetage (LOTO) et le port d'équipements de protection individuelle contre les arcs électriques préviennent les blessures professionnelles lors de l'entretien des vannes électriques. Des évaluations régulières des risques liés aux circuits de commande et aux conduites pneumatiques réduisent les risques de mise en marche inattendue.

Optimiser l'efficacité opérationnelle grâce à une performance calibrée et fiable des vannes

L'étalonnage trimestriel des positionneurs de vannes et des actionneurs maintient la précision de réponse, minimisant les écarts de processus. Le suivi d'indicateurs clés de performance tels que le temps de cycle réduit le gaspillage énergétique dans les systèmes de flux industriels.

Outils recommandés et meilleures pratiques pour une fiabilité à long terme des vannes électriques

Les outils essentiels pour l'entretien comprennent des thermomètres infrarouges non invasifs, des testeurs de couple intelligents et de la graisse diélectrique pour les contacts électriques sensibles à l'humidité. La lubrification régulière des joints d'étanchéité prolonge les intervalles de maintenance.

Tendances futures : vannes intelligentes connectées IoT et maintenance prédictive pilotée par l'IA

Des capteurs IoT intégrés dans les équipements peuvent surveiller en temps réel les performances des vannes, fournissant des informations sur d'éventuels problèmes avant qu'ils ne surviennent. Les systèmes intelligents utilisant les données des capteurs deviennent de plus en plus efficaces en matière de maintenance prédictive.

Section FAQ

Quels sont les composants principaux d'un système de vanne électrique ?

Un système de vanne électrique se compose d'actionneurs, de tiges, de sièges et de corps, chacun jouant un rôle essentiel dans la conversion d'énergie et le maintien de l'intégrité du système.

En quoi la maintenance prédictive diffère-t-elle de la maintenance préventive ?

La maintenance prédictive utilise des données en temps réel et des analyses pour anticiper les pannes, tandis que la maintenance préventive repose sur des inspections planifiées et le remplacement systématique des composants.

Quels sont les problèmes courants rencontrés dans les systèmes de vannes électriques ?

Les problèmes courants incluent le collage, la zone morte et l'hystérésis, souvent causés par des facteurs tels que des tiges contaminées ou des dents d'engrenage usées.

Comment la technologie IoT peut-elle faciliter la maintenance des vannes électriques ?

La technologie IoT permet une surveillance en temps réel et une analyse des données, ce qui améliore la maintenance prédictive et réduit les pannes inattendues.

Table des Matières

- Composants clés d'un système de vanne électrique : actionneur, tige, siège et corps

- Rôle de la technologie électronique et des vannes intelligentes dans les systèmes de contrôle modernes

- Interconnexion entre les signaux de commande et la fonctionnalité des actionneurs

- Problèmes courants des vannes électriques : collage, zone morte, hystérésis et leurs causes

-

Mise en œuvre de stratégies de maintenance préventive et prédictive

- Différences entre la maintenance préventive et prédictive pour les vannes électriques

- Examens médicaux de routine et calendriers d'évaluation des performances

- Utilisation d'un système de gestion de la maintenance assistée par ordinateur (CMMS) pour la planification et le suivi de la maintenance

- Surveillance de l'usure des pièces mobiles dans le temps

- Maintenance réactive contre maintenance proactive : implications en termes de coûts et analyses sectorielles

- Détection et prévention des fuites par inspections régulières

- Dépannage des dysfonctionnements des actionneurs et réparations des vannes

- Signes de dysfonctionnement d'un actionneur dans les systèmes de vannes électriques

- Procédure de diagnostic étape par étape pour les actionneurs bloqués ou non réactifs

- Test des signaux électriques et des boucles de rétroaction lors du dépannage

- Problèmes courants des vannes : fuites, blocages et dégradation des joints

- Procédures sécuritaires de démontage, de réparation et de vérification après réparation

-

Garantir la sécurité, l'efficacité et la préparation à l'avenir dans la maintenance des vannes

- Protocoles de sécurité pendant la maintenance des vannes électriques pour protéger le personnel et les équipements

- Optimiser l'efficacité opérationnelle grâce à une performance calibrée et fiable des vannes

- Outils recommandés et meilleures pratiques pour une fiabilité à long terme des vannes électriques

- Tendances futures : vannes intelligentes connectées IoT et maintenance prédictive pilotée par l'IA

-

Section FAQ

- Quels sont les composants principaux d'un système de vanne électrique ?

- En quoi la maintenance prédictive diffère-t-elle de la maintenance préventive ?

- Quels sont les problèmes courants rencontrés dans les systèmes de vannes électriques ?

- Comment la technologie IoT peut-elle faciliter la maintenance des vannes électriques ?