Hauptkomponenten eines elektrischen Ventilsystems: Antrieb, Spindel, Sitz und Gehäuse

Jedes elektrische Ventilsystem basiert auf vier kritischen Komponenten, die zusammenarbeiten:

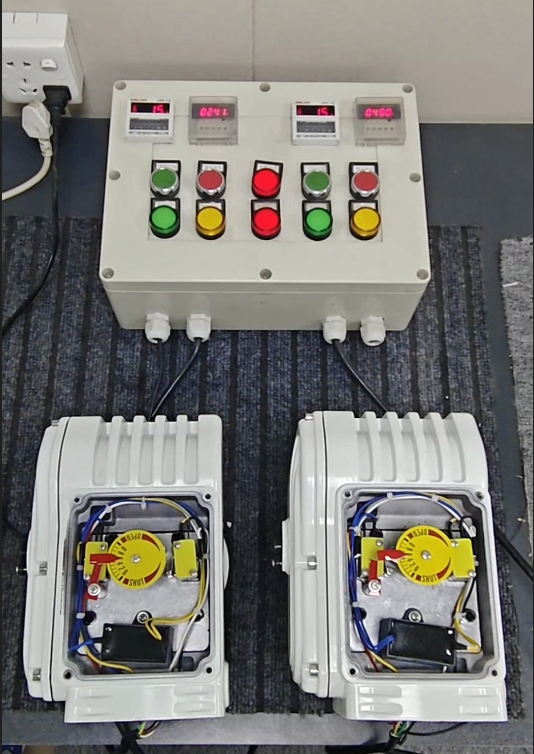

- Aktuatoren wandeln elektrische Energie in mechanische Bewegung um

- Stiel übertragen die Kraft des Antriebs auf die Ventilschließung

- Sitze bilden dichte Dichtungen, wenn die Ventile schließen

- Körper halten den Systemdrücken und Strömungsbedingungen stand

Branchenstudien zeigen, dass Stellantriebsbezogene Ausfälle für 34 % der elektrischen Ventilstörungen verantwortlich sind ( Flow Control Journal 2023 ), was die Notwendigkeit einer robusten Komponentenkonstruktion unterstreicht.

Rolle der elektronischen und intelligenten Ventiltechnologie in modernen Steuerungssystemen

Moderne Systeme integrieren heute IoT-Sensoren und selbstdiagnostische Algorithmen, um Echtzeit-Leistungskennzahlen zu überwachen, automatisch auf Druck- und Temperaturschwankungen zu reagieren und Wartungsbedarf durch Trendanalysen vorherzusagen. Diese Entwicklung reduziert den menschlichen Eingriff in der Prozessindustrie um 62 % und verbessert gleichzeitig die Reaktionszeiten ( Automation Today 2023 ).

Zusammenhang zwischen Steuersignalen und der Funktionalität von Stellantrieben

Die präzise Steuerung hängt von einer unterbrechungsfreien Kommunikation zwischen 4-20 mA Steuersignalen und dem Drehmomentausgang der Stellantriebe ab. Signalverschlechterung kann Positionsdrift, verzögerte Reaktionszyklen und erhöhte Hystereseeffekte verursachen. Regelmäßige Kalibrierung gewährleistet minimale Signalverluste an Steckverbindern und Anschlussblöcken.

Häufige Probleme bei elektrischen Ventilen: Stiction, Totzone, Hysterese und ihre Ursachen

| Ausgabe | Primäre Ursachen | Auswirkungen auf die Betriebsabläufe |

|---|---|---|

| Stiction | Verunreinigte Spindeln (67 % der Fälle) | Verzögerte Ventilreaktion |

| Tote Zone | Abgenutzte Zahnradzähne (41 % Auftreten) | Unrichtigkeiten bei der Durchflussrate |

| Hysterese | Verformung durch Temperatur | Verlust der Positionswiederholgenauigkeit |

Jüngste Branchenanalysen zeigen, dass 82 % dieser Probleme durch vierteljährliche Drehmoment-Kennlinientests erkennbar werden.

Einführung von vorbeugenden und vorausschauenden Wartungsstrategien

Unterschiede zwischen vorbeugender und vorausschauender Wartung bei elektrischen Ventilen

Die präventive Wartung basiert auf planmäßigen Inspektionen und dem Austausch von Komponenten anhand von Zeit- oder Nutzungsschwellenwerten, während die vorausschauende Wartung Echtzeit-Sensordaten und KI-Analysen nutzt, um Ausfälle vorherzusagen. Eine branchenweite Studie aus dem Jahr 2023 ergab, dass vorausschauende Strategien ungeplante Stillstände im Vergleich zu kalenderbasierten Ansätzen um 35 % reduzieren.

Regelmäßige Gesundheitschecks und Leistungsbeurteilungspläne

Monatliche Inspektionen sollten die Schmierung der Spindelantriebe, die Drehmomentüberprüfung der Antriebsbefestigungen sowie elektrische Durchgangsprüfungen umfassen. Betriebe, die vierteljährliche Leistungsbeurteilungen durchführen, weisen 22 % weniger Leckagen auf als solche mit jährlichen Prüfungen.

Einsatz von CMMS für die Wartungsplanung und -verfolgung

Computerunterstützte Instandhaltungsmanagementsysteme (CMMS) automatisieren Arbeitsaufträge und verfolgen Daten zum Ventillebenszyklus, wodurch Teams hochriskante Anlagen priorisieren können. Unternehmen, die CMMS einführen, senken ihre Arbeitskosten um 18 % durch optimierte Aufgabenabläufe.

Überwachung von Verschleiß an bewegten Teilen über die Zeit

Infrarot-Thermografie und Schwingungsanalyse helfen dabei, frühzeitige Anzeichen von Verschleiß im Getriebe von Aktuatoren zu erkennen. Branchendaten zeigen, dass Einrichtungen, die sechs oder mehr Leistungsparameter überwachen, hohe Erfolgsraten bei Erstreparaturen für klemmende Ventile erzielen.

Reaktive versus proaktive Wartung: Kostenfolgen und branchenspezifische Erkenntnisse

Proaktive Strategien erzielen eine Rentabilität von 5:1 im Vergleich zu reaktiven Ansätzen, da sie katastrophale Ausfälle verhindern. Laut einem aktuellen Bericht zur Wartungseffizienz geben Hersteller, die kombinierte präventive/vorhersagende Programme nutzen, deutlich weniger für Notfallreparaturen an Ventilen aus als Wettbewerber, die auf reparaturbasierte Wartung angewiesen sind.

Erkennen und Verhindern von Leckagen durch regelmäßige Inspektion

Best Practices für regelmäßige Inspektion und frühzeitige Leckageerkennung

Leckagen finden, bevor sie zu Problemen werden, bedeutet, regelmäßige Sichtprüfungen durchzuführen, Ultraschallgeräte einzusetzen und manchmal auch die Thermografie anzuwenden, um winzige Risse oder Schwachstellen in Dichtungen zu entdecken.

Druckprüfung und visuelle Audits zur Vermeidung von Systemausfällen

Unter Druck durchgeführte Tests helfen dabei zu überprüfen, ob Dichtungen auch bei Belastung halten, während visuelle Inspektionen Probleme wie Roststellen, gebrochene Gehäuse oder falsch ausgerichtete Teile erkennen kann.

Fallstudie: Mikroverluste erkennen, bevor es zur Katastrophe kommt

Ein örtliches Chemiewerk sparte erhebliche Kosten für mögliche Ausfallzeiten, als Arbeiter während regelmäßiger Ultraschallprüfungen winzige Risse in der Spindeldichtung eines Kugelhahns entdeckten. Dies verdeutlicht, warum sich die Investition in Erkennungssysteme finanziell lohnt.

Fehlersuche bei Stellantriebsstörungen und Durchführung von Ventilreparaturen

Anzeichen einer Stellantriebsstörung in elektrischen Ventilsystemen

Zuckende Ventilbewegungen, verzögerte Reaktion auf Steuersignale oder völlige Unempfindlichkeit deuten oft auf Probleme mit dem Stellantrieb hin. Untersuchungen zeigen, dass die Mehrheit der Stellantriebsausfälle auf verschlissene Membranmaterialien oder korrodierte Verdrahtungsanschlüsse zurückzuführen ist.

Schritt-für-Schritt-Diagnoseverfahren für blockierte oder nicht ansprechende Stellantriebe

- Stromversorgung prüfen : Bestätigen Sie, dass der Stellantrieb eine stabile Spannung über ein Multimeter erhält

- Signalprüfung : Überprüfen Sie die Integrität des Steuerkreises, indem Sie die Signale an den Anschlüssen des Stellantriebs messen

- Maschinenprüfung<br> : Bedienen Sie das Ventil manuell, um physische Blockaden zu erkennen

Prüfung elektrischer Signale und Rückkopplungsschleifen während der Fehlerbehebung

Moderne elektrische Ventile sind auf präzise Rückkopplungsschleifen zwischen Steuersystemen und Stellantrieben angewiesen. Verwenden Sie Schleifenkalibratoren, um die Signalgenauigkeit zu überprüfen, und beobachten Sie die Reaktionen des Stellungsreglers.

Häufige Ventilprobleme: Undichtigkeiten, Klemmen und Dichtungsverschleiß

| Ausfallart | Ursachen | Sofortmaßnahmen |

|---|---|---|

| Interne Leckage | Abgenutzte Sitzringe Verrostete Scheiben |

Läppen von Dichtflächen Beschädigte Komponenten ersetzen |

| Ventilklemmen | Verunreinigte Schmierstoffe Thermische Ausdehnung |

Ultraschallreinigung Drehmoment der Verschlussbolzen am Gehäusedeckel einstellen |

Sichere Demontage, Reparaturverfahren und Überprüfung nach der Reparatur

Strom- und Druckzufuhr stets vor dem Zerlegen elektrischer Ventile abschalten. Zu den kritischen Schritten gehört die Dokumentation des ursprünglichen Packungsvorspannniveaus des Spindelstutzens sowie die Durchführung von Funktionsprüfungen nach der Reparatur.

Sicherheit, Effizienz und zukünftige Einsatzbereitschaft bei der Wartung von Absperrventilen sicherstellen

Sicherheitsprotokolle während der Wartung elektrischer Ventile zum Schutz von Personal und Ausrüstung

Die Anwendung von Lockout/Tagout-(LOTO)-Verfahren und das Tragen von Arc-Flash-Schutzausrüstung verhindern Arbeitsunfälle während der Wartung elektrischer Ventile. Regelmäßige Gefahrenbeurteilungen von Steuerkreisen und Druckluftzuleitungen verringern das Risiko unerwarteter Betätigung.

Maximierung der Betriebseffizienz durch kalibrierte, zuverlässige Ventilleistung

Eine vierteljährliche Kalibrierung von Ventilpositionierern und Antrieben gewährleistet die Genauigkeit der Reaktion und minimiert Prozessabweichungen. Die Überwachung wichtiger Leistungskennzahlen wie der Schaltzeit reduziert Energieverluste in industriellen Strömungssystemen.

Empfohlene Werkzeuge und bewährte Verfahren für die langfristige Zuverlässigkeit elektrischer Ventile

Zu den wesentlichen Wartungswerkzeugen gehören nichtinvasive Infrarot-Thermometer, intelligente Drehmomentsprüfer und dielektrisches Fett für feuchtigkeitsempfindliche elektrische Kontakte. Eine regelmäßige Schmierung der Stopfbuchsdichtungen verlängert die Wartungsintervalle.

Zukunftstrends: IoT-fähige intelligente Ventile und KI-gestützte vorausschauende Wartung

In Geräte eingebaute IoT-Sensoren können die Ventilleistung in Echtzeit überwachen und Einblicke in potenzielle Probleme geben, bevor diese auftreten. Intelligente Systeme, die auf Sensordaten basieren, werden zunehmend effizienter bei der vorausschauenden Wartung.

FAQ-Bereich

Was sind die Hauptkomponenten eines elektrischen Ventilsystems?

Ein elektrisches Ventilsystem besteht aus Stellantrieben, Spindeln, Dichtsitzen und Gehäusen, von denen jedes eine entscheidende Rolle bei der Energieumwandlung und Aufrechterhaltung der Systemintegrität spielt.

Worin unterscheidet sich die vorausschauende Wartung von der präventiven Wartung?

Die vorausschauende Wartung nutzt Echtzeitdaten und Analysen, um Ausfälle vorherzusehen, während die präventive Wartung auf planmäßigen Inspektionen und dem routinemäßigen Austausch von Komponenten basiert.

Welche häufigen Probleme treten bei elektrischen Ventilsystemen auf?

Häufige Probleme sind Reibungsverklemmung (Stiction), Totzone (Deadband) und Hysterese, die oft durch Faktoren wie verunreinigte Spindeln und verschlissene Zahnradzähne verursacht werden.

Wie kann IoT-Technologie die Wartung elektrischer Ventile unterstützen?

IoT-Technologie ermöglicht die Überwachung in Echtzeit und Datenanalyse, wodurch die vorausschauende Wartung verbessert und unerwartete Ausfälle reduziert werden.

Inhaltsverzeichnis

- Hauptkomponenten eines elektrischen Ventilsystems: Antrieb, Spindel, Sitz und Gehäuse

- Rolle der elektronischen und intelligenten Ventiltechnologie in modernen Steuerungssystemen

- Zusammenhang zwischen Steuersignalen und der Funktionalität von Stellantrieben

- Häufige Probleme bei elektrischen Ventilen: Stiction, Totzone, Hysterese und ihre Ursachen

-

Einführung von vorbeugenden und vorausschauenden Wartungsstrategien

- Unterschiede zwischen vorbeugender und vorausschauender Wartung bei elektrischen Ventilen

- Regelmäßige Gesundheitschecks und Leistungsbeurteilungspläne

- Einsatz von CMMS für die Wartungsplanung und -verfolgung

- Überwachung von Verschleiß an bewegten Teilen über die Zeit

- Reaktive versus proaktive Wartung: Kostenfolgen und branchenspezifische Erkenntnisse

- Erkennen und Verhindern von Leckagen durch regelmäßige Inspektion

- Fehlersuche bei Stellantriebsstörungen und Durchführung von Ventilreparaturen

- Anzeichen einer Stellantriebsstörung in elektrischen Ventilsystemen

- Schritt-für-Schritt-Diagnoseverfahren für blockierte oder nicht ansprechende Stellantriebe

- Prüfung elektrischer Signale und Rückkopplungsschleifen während der Fehlerbehebung

- Häufige Ventilprobleme: Undichtigkeiten, Klemmen und Dichtungsverschleiß

- Sichere Demontage, Reparaturverfahren und Überprüfung nach der Reparatur

-

Sicherheit, Effizienz und zukünftige Einsatzbereitschaft bei der Wartung von Absperrventilen sicherstellen

- Sicherheitsprotokolle während der Wartung elektrischer Ventile zum Schutz von Personal und Ausrüstung

- Maximierung der Betriebseffizienz durch kalibrierte, zuverlässige Ventilleistung

- Empfohlene Werkzeuge und bewährte Verfahren für die langfristige Zuverlässigkeit elektrischer Ventile

- Zukunftstrends: IoT-fähige intelligente Ventile und KI-gestützte vorausschauende Wartung

- FAQ-Bereich