Komponen Utama Sistem Injap Elektrik: Aktuator, Batang, Tempat Duduk, dan Badan

Setiap sistem injap elektrik bergantung kepada empat komponen utama yang berfungsi secara serentak:

- Alat penggerak menukar tenaga elektrik kepada pergerakan mekanikal

- Batang menghantar daya aktuator kepada penutupan injap

- Tempat duduk membentuk kedap kebocoran apabila injap ditutup

- Badan menahan tekanan sistem dan keadaan aliran

Kajian industri menunjukkan kegagalan berkaitan aktuator menyumbang 34% daripada kerosakan injap elektrik ( Jurnal Kawalan Aliran 2023 ), menekankan keperluan untuk rekabentuk komponen yang kukuh.

Peranan Teknologi Injap Elektronik dan Pintar dalam Sistem Kawalan Moden

Sistem lanjutan kini mengintegrasikan sensor IoT dan algoritma diagnosis kendiri untuk memantau metrik prestasi masa nyata, menyesuaikan secara automatik terhadap fluktuasi tekanan dan suhu, serta meramal keperluan penyelenggaraan melalui analisis trend. Evolusi ini mengurangkan campur tangan manusia sebanyak 62% dalam industri pemprosesan sambil meningkatkan masa tindak balas ( Automasi Hari Ini 2023 ).

Interkoneksi Antara Isyarat Kawalan dan Fungsi Aktuator

Kawalan tepat bergantung kepada komunikasi yang tidak terganggu antara isyarat kawalan 4-20 mA dan output daya kilas penggerak. Degradasi isyarat boleh menyebabkan hanyutan kedudukan, kitaran sambutan yang lewat, dan peningkatan kesan histeresis. Kalibrasi berkala memastikan kehilangan isyarat adalah minimum merentasi penyambung dan blok terminal.

Masalah Lazim Injap Elektrik: Pelekat, Zon Lesu, Histeresis, dan Punca-puncanya

| Isue | Punca Utama | Kesan ke atas Operasi |

|---|---|---|

| Stiction | Batang tercemar (67% kes) | Sambutan injap yang lewat |

| Zon lesu | Gigi gear haus (berlaku dalam 41% kes) | Ketidaktepatan kadar aliran |

| Histeresis | Pengotakan suhu | Kehilangan ulangan kedudukan |

Analisis industri terkini menunjukkan 82% daripada masalah ini boleh dikesan melalui ujian tandatangan daya kilas setiap suku tahun.

Melaksanakan Strategi Penyelenggaraan Pencegahan dan Ramalan

Perbezaan Antara Penyelenggaraan Pencegahan dan Penyelenggaraan Ramalan untuk Injap Elektrik

Penyelenggaraan pencegahan bergantung kepada pemeriksaan berkala dan penggantian komponen berdasarkan tempoh masa atau had penggunaan, manakala penyelenggaraan ramalan menggunakan data sensor masa nyata dan analitik AI untuk meramal kegagalan. Satu kajian industri 2023 mendapati strategi ramalan mengurangkan masa hentian tidak dirancang sebanyak 35% berbanding pendekatan berasaskan kalendar.

Jadual Pemeriksaan Kesihatan Rutin dan Penilaian Prestasi

Pemeriksaan bulanan harus termasuk pelinciran perakuan batang, pengesahan daya kilas pada pendakap aktuator, dan ujian kesinambungan elektrik. Kemudahan yang menggunakan penilaian prestasi suku tahunan melaporkan 22% kurang kebocoran berbanding yang menjalankan pemeriksaan tahunan.

Menggunakan CMMS untuk Penjadualan dan Pemantauan Penyelenggaraan

Sistem Pengurusan Penyelenggaraan Berkomputer (CMMS) mengautomasikan perintah kerja dan menjejaki data kitar hayat injap, membolehkan pasukan untuk mengutamakan aset berisiko tinggi. Kilang yang melaksanakan CMMS mengurangkan kos buruh sebanyak 18% melalui penjadualan tugas yang dioptimumkan.

Pemantauan Kerosakan dan Kehausan pada Komponen Bergerak dari Semasa ke Semasa

Termografi inframerah dan analisis getaran membantu mengesan tanda awal kehausan gear penggerak dalam aktuator. Data industri menunjukkan kemudahan yang memantau enam atau lebih parameter prestasi mencapai kadar kejayaan baiki-pertama yang tinggi untuk injap melekat.

Penyelenggaraan Reaktif berbanding Proaktif: Implikasi Kos dan Pemahaman Industri

Strategi proaktif memberi pulangan pelaburan (ROI) sebanyak 5:1 berbanding pendekatan reaktif dengan mencegah kegagalan katasrofik. Menurut laporan kecekapan penyelenggaraan terkini, pengilang yang menggunakan program gabungan pencegahan/ramalan membelanjakan jauh kurang bagi baik pulih kecemasan injap berbanding pesaing yang bergantung kepada penyelenggaraan ketika rosak.

Mengesan dan Mencegah Kebocoran Melalui Pemeriksaan Berkala

Amalan Terbaik untuk Pemeriksaan Berkala dan Pengesanan Kebocoran Awal

Mengesan kebocoran sebelum menjadi masalah bermakna melakukan pemeriksaan berkala secara visual, menggunakan peralatan ultrasonik, dan kadangkala imej haba untuk mengesan retakan halus atau tompok lemah pada acuan.

Ujian Tekanan dan Audit Visual untuk Mencegah Kegagalan Sistem

Pengujian di bawah tekanan membantu memeriksa sama ada acuan mampu bertahan dalam keadaan sukar, manakala pemeriksaan visual dapat mengesan masalah seperti tompok karat, bekas yang pecah, atau komponen yang tidak sejajar dengan betul.

Kajian Kes: Mengenal Pasti Kebocoran Mikro Sebelum Kegagalan Besar

Sebuah kemudahan kimia tempatan telah menjimatkan kos besar yang berkemungkinan berlaku akibat hentian operasi apabila pekerja mengesan retakan kecil pada acuan batang injap bebola semasa pemeriksaan ultrasonik berkala. Ini menunjukkan mengapa pelaburan dalam sistem pengesanan adalah logik dari segi kewangan.

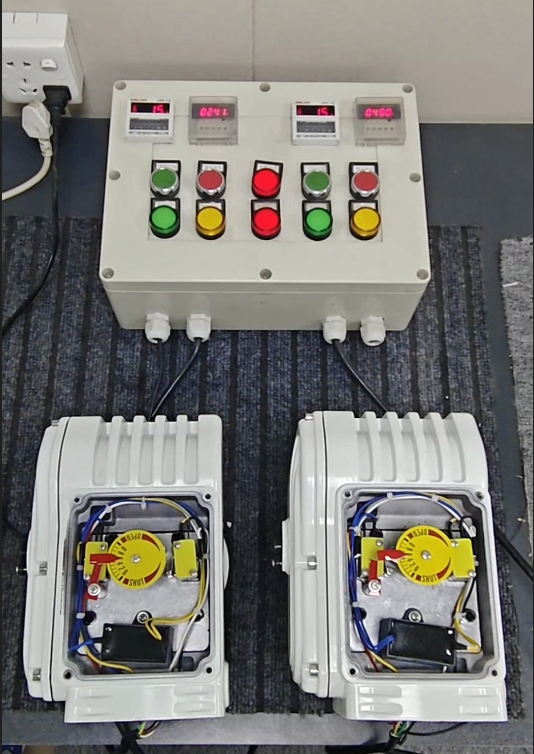

Penyelesaian Masalah Kerosakan Aktuator dan Melakukan Baikan Injap

Tanda-tanda Kerosakan Aktuator dalam Sistem Injap Elektrik

Pergerakan injap yang tidak menentu, tindak balas lewat terhadap isyarat kawalan, atau langsung tidak bertindak balas sering kali menunjukkan masalah aktuator. Penyelidikan menunjukkan bahawa kebanyakan kegagalan aktuator berpunca daripada kemerosotan bahan diafragma atau sambungan wayar yang terkakis.

Proses Diagnostik Langkah Demi Langkah untuk Aktuator Tersekat atau Tidak Bertindak Balas

- Pengesahan Kuasa : Sahkan aktuator menerima voltan yang stabil menggunakan multimeter

- Ujian Isyarat : Periksa integriti litar kawalan dengan mengukur isyarat di terminal aktuator

- Pemeriksaan Mekanikal : Operasikan injap secara manual untuk mengenal pasti halangan fizikal

Menguji Isyarat Elektrik dan Gelung Suap Balik Semasa Penyelesaian Masalah

Injap elektrik moden bergantung pada gelung suap balik yang tepat antara sistem kawalan dan aktuator. Gunakan pengkalibrasi gelung untuk mengesahkan ketepatan isyarat dan memantau tindak balas penjenama posisi.

Masalah Injap Biasa: Kebocoran, Melekat, dan Penyahsempurnaan Acuan

| Jenis Kegagalan | Punca Utama | Tindakan Segera |

|---|---|---|

| Ke bocoran dalaman | Cincin tempat duduk haus Cakera terhakis |

Permukaan penyegelan lap Gantikan komponen yang rosak |

| Injap Melekat | Pelincir tercemar Kembangan Tepu |

Pembersihan ultrasonik Laras daya kilas bolt bonnet |

Prosedur Pemerincian Selamat, Baik Pulih, dan Pengesahan Selepas Baik Pulih

Sentiasa matikan tenaga dan lepaskan tekanan daripada sistem sebelum membongkar injap elektrik. Langkah-langkah kritikal termasuk mendokumentasikan tahap mampatan pengepakan batang asal dan menjalankan ujian selepas pembaikan untuk mengesahkan fungsi yang betul.

Memastikan Keselamatan, Kecekapan, dan Kesiapsiagaan untuk Masa Depan dalam Penyelenggaraan Injap

Protokol Keselamatan Semasa Penyelenggaraan Injap Elektrik untuk Melindungi Personel dan Peralatan

Pelaksanaan prosedur kunci keluar/tanda keluar (LOTO) dan memakai PPE lengkung arka dapat mencegah kecederaan di tempat kerja semasa penyelenggaraan injap elektrik. Penilaian risiko berkala terhadap litar kawalan dan saluran bekalan pneumatik mengurangkan risiko pengaktifan yang tidak dijangka.

Mengoptimumkan Kecekapan Operasi Melalui Prestasi Injap yang Kalibrasi dan Boleh Dipercayai

Kalibrasi suku tahunan penunjuk kedudukan injap dan aktuator mengekalkan ketepatan tindak balas, meminimumkan penyimpangan proses. Pemantauan petunjuk prestasi utama seperti masa kitaran mengurangkan pembaziran tenaga dalam sistem aliran industri.

Alat yang Disyorkan dan Amalan Terbaik untuk Kebolehpercayaan Jangka Panjang Injap Elektrik

Alat penyelenggaraan asas termasuk termometer inframerah bukan invasif, penguji tork pintar, dan gris dielektrik untuk sentuhan elektrik yang sensitif terhadap kelembapan. Pelinciran berkala pada acuan kelenjar memanjangkan jangka masa penyelenggaraan.

Trend Masa Depan: Injap Pintar Berdayakan IoT dan Penyelenggaraan Berjangka Dipacu AI

Penderia IoT yang terbenam dalam peralatan boleh menjejaki prestasi injap secara masa nyata, memberikan pandangan mengenai kemungkinan masalah sebelum berlaku. Sistem pintar yang menggunakan data penderia semakin cekap dalam penyelenggaraan berjangka.

Bahagian Soalan Lazim

Apakah komponen utama sistem injap elektrik?

Sistem injap elektrik terdiri daripada aktuator, batang, tempat duduk, dan badan, yang masing-masing memainkan peranan penting dalam menukar tenaga dan mengekalkan integriti sistem.

Bagaimanakah perbezaan antara penyelenggaraan berjangka dengan penyelenggaraan pencegahan?

Penyelenggaraan berjangka menggunakan data dan analitik masa nyata untuk meramal kegagalan, manakala penyelenggaraan pencegahan adalah berdasarkan pemeriksaan berkala dan penggantian komponen rutin.

Apakah masalah biasa dalam sistem injap elektrik?

Masalah biasa termasuk stiksi, zon mati, dan histeresis, yang sering disebabkan oleh faktor seperti batang tercemar dan gigi gear haus.

Bagaimanakah teknologi IoT dapat membantu penyelenggaraan injap elektrik?

Teknologi IoT membolehkan pemantauan masa nyata dan analisis data, yang meningkatkan penyelenggaraan ramalan dan mengurangkan kegagalan yang tidak dijangka.

Jadual Kandungan

- Komponen Utama Sistem Injap Elektrik: Aktuator, Batang, Tempat Duduk, dan Badan

- Peranan Teknologi Injap Elektronik dan Pintar dalam Sistem Kawalan Moden

- Interkoneksi Antara Isyarat Kawalan dan Fungsi Aktuator

- Masalah Lazim Injap Elektrik: Pelekat, Zon Lesu, Histeresis, dan Punca-puncanya

-

Melaksanakan Strategi Penyelenggaraan Pencegahan dan Ramalan

- Perbezaan Antara Penyelenggaraan Pencegahan dan Penyelenggaraan Ramalan untuk Injap Elektrik

- Jadual Pemeriksaan Kesihatan Rutin dan Penilaian Prestasi

- Menggunakan CMMS untuk Penjadualan dan Pemantauan Penyelenggaraan

- Pemantauan Kerosakan dan Kehausan pada Komponen Bergerak dari Semasa ke Semasa

- Penyelenggaraan Reaktif berbanding Proaktif: Implikasi Kos dan Pemahaman Industri

- Mengesan dan Mencegah Kebocoran Melalui Pemeriksaan Berkala

- Penyelesaian Masalah Kerosakan Aktuator dan Melakukan Baikan Injap

- Tanda-tanda Kerosakan Aktuator dalam Sistem Injap Elektrik

- Proses Diagnostik Langkah Demi Langkah untuk Aktuator Tersekat atau Tidak Bertindak Balas

- Menguji Isyarat Elektrik dan Gelung Suap Balik Semasa Penyelesaian Masalah

- Masalah Injap Biasa: Kebocoran, Melekat, dan Penyahsempurnaan Acuan

- Prosedur Pemerincian Selamat, Baik Pulih, dan Pengesahan Selepas Baik Pulih

-

Memastikan Keselamatan, Kecekapan, dan Kesiapsiagaan untuk Masa Depan dalam Penyelenggaraan Injap

- Protokol Keselamatan Semasa Penyelenggaraan Injap Elektrik untuk Melindungi Personel dan Peralatan

- Mengoptimumkan Kecekapan Operasi Melalui Prestasi Injap yang Kalibrasi dan Boleh Dipercayai

- Alat yang Disyorkan dan Amalan Terbaik untuk Kebolehpercayaan Jangka Panjang Injap Elektrik

- Trend Masa Depan: Injap Pintar Berdayakan IoT dan Penyelenggaraan Berjangka Dipacu AI

- Bahagian Soalan Lazim