バルブアクチュエーターの基本と主要機能の理解

バルブアクチュエーターとは何か、そしてシステム自動化においてなぜ重要なのか

バルブアクチュエーターは、エネルギー源をバルブの実際の動作に変換することで作動し、オペレーターが終日手動で調整し続ける必要をなくします。フロー制御研究所は2024年に、こうした小型装置により、パイプライン周辺で作業する人間によるミスが最大で62%も削減されたと報告しています。工場がシステム全体にこれらのアクチュエーターを導入すると、非常に大きな利点が得られます。工場は従業員の常時監視を必要とせずに、停止することなく運転を続けられます。オペレーターは現在、高度なSCADAシステムを通じてすべてを遠隔で監視できます。また、化学薬品や高圧蒸気など、危険な物質を扱う際にもリスクが低減されます。これらは、適切なタイミングで誰かが正しく調整し忘れた場合に事故につながる可能性があります。

主なバルブアクチュエータータイプ:空圧式、電動式、油圧式

産業用途の異なるニーズに対応する主要な3つのアクチュエータ技術:

- 空気圧アクチュエータ 迅速な応答に圧縮空気を使用。1秒未満での閉鎖を必要とする油・ガス遮断バルブに最適です。

- 電動アクチュエーター 精密な位置決め精度(±0.1°)を実現し、HVACや水処理の絞り制御で広く採用されています。

- 液圧駆動装置 最大50,000 lbfの推力を発生可能で、ダムゲートや大規模スラリー処理に不可欠です。

アクチュエータにおける回転運動と直線運動:動作タイプをバルブ操作に合わせる

バルブとアクチュエータの組み合わせは、動作の一致にかかっています。

| 運動タイプ | バルブ用途 | 主要な要件 |

|---|---|---|

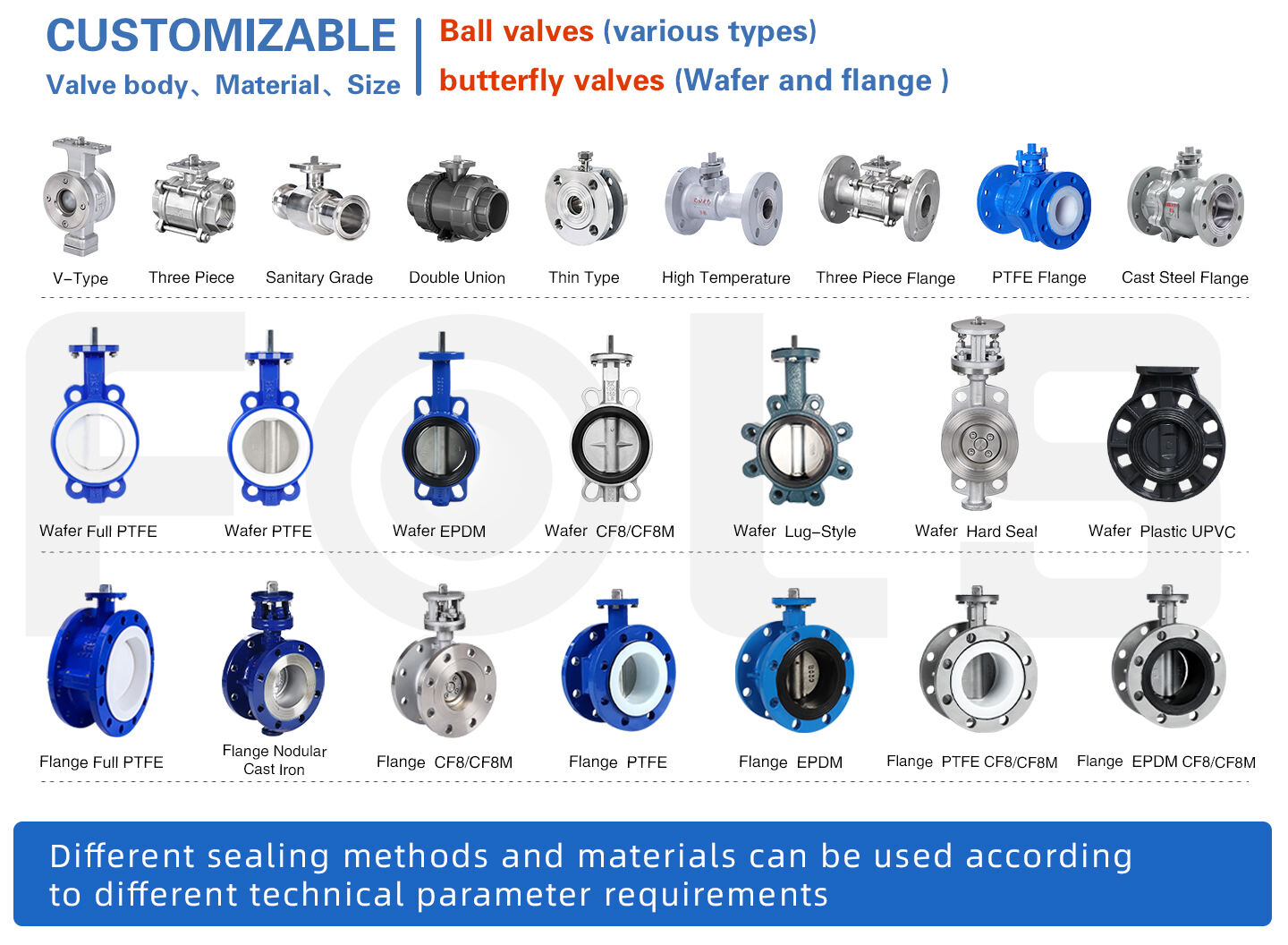

| ローター | ボールバルブ、バタフライバルブ | 90°〜120°の回転能力 |

| リニア | ゲートバルブ、グローブバルブ | 連続的なステム推力 |

多回転式グローブバルブにロータリーアクチュエーターを使用すると密封が不完全になり、蒸気システムで15 psiを超えるリークのリスクがあります。一方、バタフライバルブにリニアアクチュエーターを使用すると、ストローク範囲の30~40%が無駄になります。

一般的なバルブタイプ(ボール、バタフライ、ゲート、グローブ)に対するバルブアクチュエーターの適正選定

ボールバルブおよびバタフライバルブとロータリーアクチュエーターの組み合わせ:なぜ90度回転互換性が重要であるか

ボールバルブとバタフライバルブの両方には、流体の密封性と流量制御を適切に行うために、正確に90度の回転に対応できるロータリーアクチュエーターが必要です。これらのバルブはクォーターターン方式で動作するため、アクチュエーターは初期摩擦を克服するために十分な起動トルクを発生させながら、システムが加圧された状態でもスムーズに動作しなければなりません。トルク仕様が要求される値と一致しない場合、問題が生じます。バルブが完全に閉じなかったり、摩耗が早まったりする可能性があります。特に高圧システムでは、バルブチャターと呼ばれる現象により、この問題が顕著になります。研究によると、このチャターは時間の経過とともにシール性能を約40%低下させる可能性があり、結果として漏れや将来的なメンテナンスの負担につながります。

直動式アクチュエーター付きゲートバルブおよびグローブバルブ:多回転精度の確保

リニアバルブアクチュエーターは、ゲート弁やグローブ弁に必要なゆっくりとした制御された動作を行う場合に最適です。多くの多回転式システムでは、約5回から20回の完全な回転にわたって一定の推進力を維持できるアクチュエーターが必要とされます。必要な力は、対象の工業用バルブの種類によって異なりますが、通常1500ニュートンから8000ニュートンの間になります。また、アクチュエーターのステムの動きと実際のバルブのねじ山との間で、ストローク量の整合を正確に取ることも非常に重要です。この整合が正しく取れていないと、特にリジングステム構造で引っかかり(バインディング)の問題が発生します。これは、ミリ単位のわずかな不整合でも将来的に深刻な漏れにつながる可能性がある、水処理プラントや蒸気システムにおいて特に大きな問題となります。

アクチュエーターとバルブの不適切な組み合わせによる一般的な不一致および運転上の故障

過去1年のメンテナンス記録によると、回転アクチュエーターを直動弁に取り付けることが早期のシール故障の約62%を占めています。その他にもいくつかの一般的なミスがあります。大きな問題の一つは、高トルクのバタフライ弁に対して十分な出力を持たない電動アクチュエーターを取り付けてしまうことです。これによりモーターの焼損リスクが実に3倍になります。もう一つ頻繁に発生する問題は、爆発の危険性があるエリアで誤った電圧の電源を使用することです。こうしたトラブルが起きた場合、通常どのような現象が起こるでしょうか?システムの応答が本来より大幅に遅れ、緊急時にシャットダウンするだけで2秒以上かかることもあります。あるいはさらに悪いことに、バルブが全行程を完了できず、生産プロセスや安全手順に深刻な支障をきたすことがあります。

バルブアクチュエーターのサイズ選定:トルク、推力、および環境要因

回転式バルブ用途における始動トルクと運転トルクの理解

バルブを静止状態から動かし始めるために必要な力(ブレイクアウェイトルク)は、特に高圧下のシステムにおいて、一度動き出してからの運転時トルクに比べて通常30~50%高い。例えば、600 psiの蒸気圧を扱う標準的な10インチボールバルブでは、動作開始に約1200ポンド・フィートのトルクが必要となるが、運転中の継続には約800ポンド・フィートしか必要としない。この現象が生じる理由は、シート材質の硬さや作用するシール力に関係している。業界の経験則によれば、アクチュエータがこれらの要件に合わせて適切なサイズ選定されていない場合、全国の製造施設におけるバルブ故障の約5件に1件はそのアクチュエータに起因することになる。

多回転式ゲート弁およびグローブ弁の推力要件の計算

ゲートバルブ用のリニアアクチュエーターに適切な出力を得るためには、ステム摩擦と媒体内部の圧力の両方を押し切るために必要な推力を正確に計算することが重要です。例えば、6インチANSIクラス900の標準的な玉形バルブが約300華氏度の濃い原油を扱う場合を考えてみましょう。このようなバルブは通常、正常に動作させるために約12,000ポンドの力を必要とします。これは同じバルブが単なる水を扱う場合に比べて実に40%高い数値です。この差異は、粘性の高い物質を取り扱う際にシール部がより締め付けられるためです。そして多くの人が見落としがちな興味深い点があります:アクチュエーターのサイズを過剰に大きくすることは必ずしも良い結果を生むわけではありません。容量をたった15%増やすだけで、不要な負荷によりギアの摩耗が早まり、システム全体の寿命が3〜5年短くなる可能性があるのです。

媒体の圧力、温度、粘度がアクチュエータサイズ選定に与える影響

炭化水素処理プラントでは、常温環境と比較して極低温(-320°F)条件下でアクチュエータ故障率が22%高くなることが報告されています。モラセスのような高粘度媒体は、低温起動時に25%のトルクマージンを必要とし、スラリーは軸受の摩耗を60%加速します。空気駆動モデルにおけるダイヤフラムの故障の31%は、定格容量の1.5倍を超える圧力スパイクが原因です。

正確なアクチュエータサイズ選定のための業界標準式およびソフトウェアツール

| 計算 | 公式 | 応用 |

|---|---|---|

| 回転トルク | T = (π × P ÷ D³) / 1.5 | ボール/バタフライバルブ |

| 直線推力 | F = π/4 × d² × P | ゲート/グローブバルブ |

| 主要な自動化プロバイダーは現在、CFDシミュレーションをリアルタイムの圧力データと統合しており、手動による方法と比較してサイズ選定の誤差を73%削減しています。 |

互換性の確保:取り付け方法、材質、環境保護

フランジ規格(ISO、DIN、ANSI)および取付インターフェースの整合性

取付インターフェースの適切な整合性は機械的応力やシールの損傷を防ぎます。ISO 5211、DIN 3337、またはANSI B16.5のフランジ規格に準拠することで、アクチュエーターの97%が10,000回以上のサイクルにわたりトルク伝達効率を維持できます(Projectmaterials, 2017)。不適合のフランジは高圧ガス用途において負荷分布の不均一により漏れリスクを23%増加させます。

環境的課題:防爆対応、IP等級、腐食性環境

危険区域への設置の場合は、ATEXまたはIECEx認証を取得し、IP67またはIP69Kの保護等級を持つアクチュエータを使用することが不可欠です。これにより、粉塵の侵入や過酷な高圧洗浄にも耐えることができます。特に海水環境では、約5年間の使用後において、アルミニウム製アクチュエータと比較して、ステンレス鋼316L製アクチュエータは腐食抵抗性が約82%優れています。ただし、作業者は、媒体の温度(特に150℃を超える場合)に応じて、EPDMまたはViton製のエラストマーガスケットが適切かどうかを確認する必要があります。さもないと、これらのシールは時間の経過とともに劣化し始めます。

バルブ本体とアクチュエータ部品間の材質適合性

化学プラントにおけるアクチュエータ取付の問題の約3分の1は、異なる金属が接触することで発生する電気化学的腐食に起因しています。多くの業界仕様では、最初から適切な金属材質を選定することを推奨しています。例えば炭素鋼製バルブの場合、特に塩化物が多い環境ではASTM A276-316のアクチュエータと組み合わせるのが最適です。非常に重要な装置では、エンジニアがASTM配管材料適合表を活用します。これにより、加熱時の材料の膨張率を一致させることができ、プラント運転中に避けられない温度変化によって部品が破損するのを防ぎます。

将来を見据えた選定:スマートアクチュエータと運用効率

IoT対応電動アクチュエータの統合によるリアルタイム監視

IoT機能を備えたバルブアクチュエータは、内蔵センサーやワイヤレス接続により、リアルタイムで性能を追跡できるようになりました。これらのシステムは、トルクレベル、位置決め、運転サイクルに関する情報を中央制御パネルに送信し、問題が深刻になる前に検知するのに役立ちます。摩耗したシールやモーターの過負荷運転など、こうした異常を早期に発見できるようになります。スマート電動アクチュエータに切り替えた工場では、予期せぬ停止が大幅に減少しました。現場の報告によると、約32%の削減が見られています。リアルタイムデータは、保守計画を立てたり、日々の操業を円滑に維持したりする上で非常に理にかなっています。

空気軸受アクチュエータに内蔵されたセンサーを用いた予知保全

高度な空気圧モデルには、空気消費パターンを分析して漏れやダイヤフラムの摩耗を検出する振動および圧力センサーが組み込まれるようになりました。サイクル時間の偏差が±15%を超えるとメンテナンスアラートが発生し、計画停止中に修理を行うことが可能になります。これらの予知保全システムを使用している工場では、時間ベースの保守に比べて26%長い使用寿命を実現しています。

コスト、信頼性、メンテナンス:スマート技術と用途要件のバランス

IoT対応アクチュエーターは初期コストが40~60%高くなりますが、故障防止が初期投資を上回る化学プロセスなどの重要アプリケーションではその価値があります。以下の用途では、スマート機能の導入を優先すべきです。

- 状態監視を必要とする腐食性物質への暴露

- フェイルオーバー冗長性を必要とする安全性が重要な遮断バルブ

- 消費分析により節約効果が得られるエネルギー集約型プロセス

既存のアクチュエーターに基本的なセンサーを後付けするなどのハイブリッドソリューションは、段階的なアップグレードを目指す小規模事業者にとって費用対効果の高い方法を提供します。

よくある質問

バルブアクチュエーターの主な種類は何ですか?

バル브アクチュエーターは、空圧式、電動式、油圧式の3つの主要なタイプに分類されます。それぞれのタイプは、速度、精度、出力の要件に応じて特定の産業用途に適しています。

どのようにしてバルブに適したアクチュエーターを選定すればよいですか?

アクチュエーターとバルブを適切に組み合わせるための鍵は、必要な動作タイプ(回転運動または直線運動)を理解し、バルブのトルクおよび推力要件との互換性を確保することです。

アクチュエーターとバルブの組み合わせでよくあるミスは何ですか?

よくある誤りには、回転アクチュエーターを直動バルブに接続すること、高トルク用途に十分な強度がない電動アクチュエーターを使用すること、爆発性環境での電圧供給の不一致などが含まれます。

なぜアクチュエーターのサイズ選定が重要なのですか?

適切なアクチュエータのサイズ選定により、信頼性が確保され、早期摩耗のリスクが最小限に抑えられます。これには、バルブの仕様および運転条件に応じたブレークアウェイトルクおよび推力要件の正確な計算が必要です。

アクチュエータにIoT機能を使用することの利点は何ですか?

IoT対応アクチュエータはリアルタイム監視機能を提供し、潜在的な問題を早期に検出することで予知保全を強化し、予期せぬ停止を減少させます。