Porozumění základům a hlavním funkcím pohonu ventilu

Co je pohon ventilu a proč je důležitý pro automatizaci systémů

Pohony ventilů fungují tak, že přeměňují zdroje energie na skutečný pohyb ventilů, takže operátoři je nemusí celý den ručně neustále upravovat. Flow Control Institute oznámil již v roce 2024, že tyto malé stroje snižují chyby společnosti lidí pracujících v okolí potrubních systémů, někdy až o 62 %. Když továrny tyto pohony nainstalují do svých systémů, získají poměrně velké výhody. Výrobní zařízení mohou pracovat nepřetržitě, aniž by vyžadovala trvalou pozornost zaměstnanců. Operátoři mohou nyní vše monitorovat na dálku prostřednictvím pokročilých SCADA systémů. A také se snižuje riziko při práci s nebezpečnými látkami, jako jsou chemikálie nebo pára pod vysokým tlakem, které by jinak mohly způsobit nehody, pokud by někdo zapomněl správně upravit něco ve správný okamžik.

Hlavní typy pohonů ventilů: pneumatické, elektrické a hydraulické

Tři dominantní technologie pohonů splňují různé průmyslové potřeby:

- Pneumatické aktuátory používají stlačený vzduch pro rychlou odezvu, ideální pro uzavírací ventily v ropném/plynářském průmyslu vyžadující uzavření za méně než 1 sekundu.

- Elektrické aktuátory nabízejí přesnost polohování na milimetr (±0,1°), běžně nasazovány v systémech VZT a pro škrticí řízení ve vodárenství.

- Hydraulické aktuátory vytvářejí až 50 000 lbf tahu, což je činí nezbytnými pro řízení hrázdí nebo zpracování velkoobjemových suspenzí.

Rotační vs. lineární pohyb u pohonů: Přizpůsobení typu pohybu druhu ovládání ventilu

Volba ventilu a pohonu závisí na souladu pohybu:

| Typ pohybu | Aplikace ventilů | Zásadní požadavky |

|---|---|---|

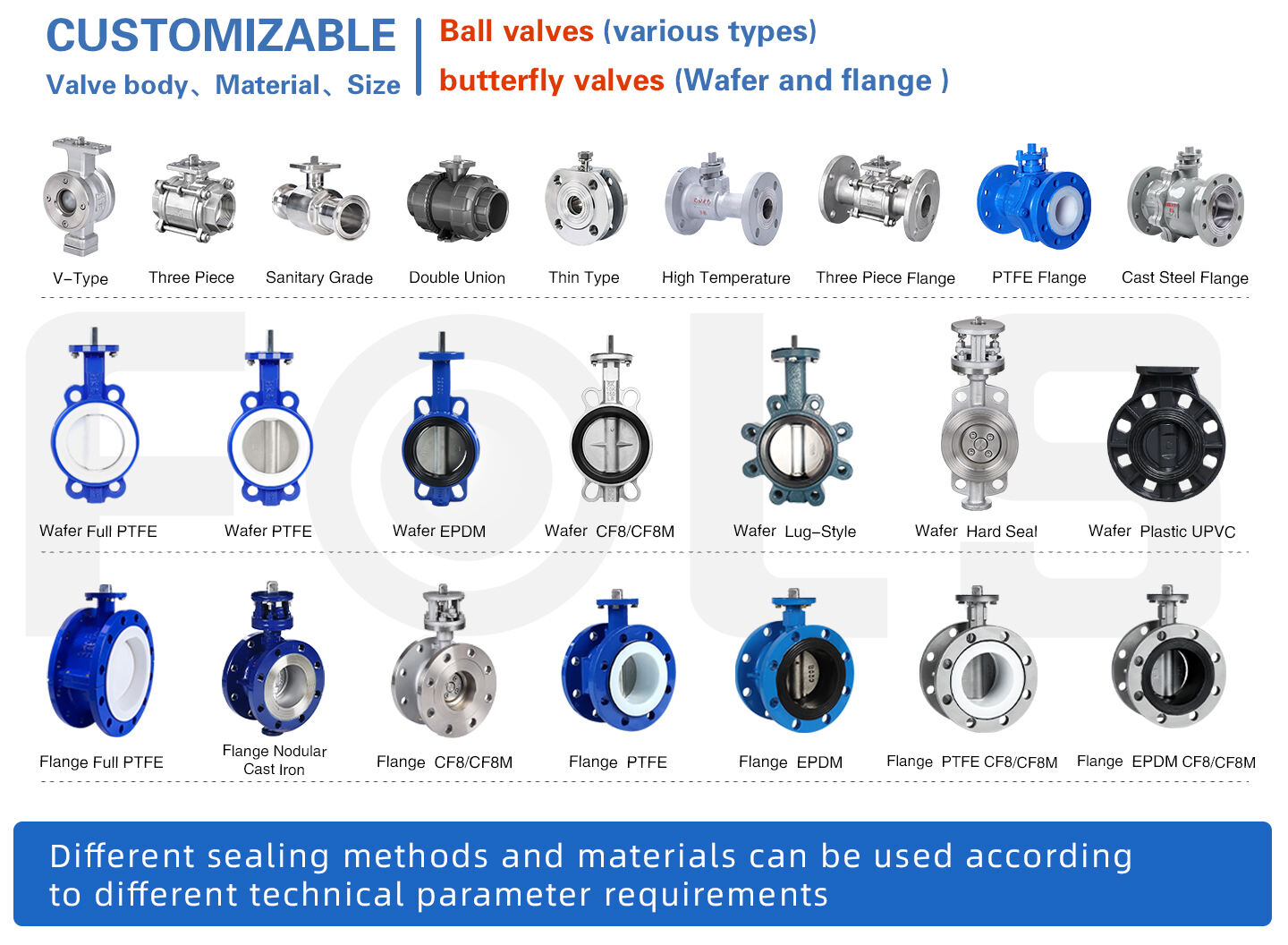

| Rotující | Kulové kohouty, motýlové klapky | možnost otáčení o 90°–120° |

| Lineární | Šoupátka, uzavírací ventily | Nepřetržitý tah vřetena |

Použití rotačních pohonů u víceotáčkových uzavíracích ventilů způsobuje neúplné utěsnění, což hrozí úniky přesahujícími 15 psi v parních systémech. Naopak lineární pohony u uzavíracích klapek promarní 30–40 % jejich zdvihového rozsahu.

Přizpůsobení pohonu ventilu běžným typům ventilů: koulový, uzavírací klapka, šoupátkový a uzavírací ventil

Koulové a uzavírací klapky s rotačními pohony: Proč je kritická kompatibilita čtvrtotáčkových pohonů

Uzavírací i uzavírací klapkové ventily vyžadují otočné pohony, které zvládnou přesně 90 stupňů otáčení pro správné těsnění a efektivní řízení toku kapaliny. Tyto ventily pracují na principu čtvrtotáčky, proto musí pohon vyvinout dostatečný rozběhový krouticí moment, aby překonal počáteční tření, ale zároveň se hladce pohybovat, když je systém pod tlakem. Pokud technické parametry krouticího momentu neodpovídají požadovaným hodnotám, vznikají problémy. Ventily se nemusí úplně uzavřít nebo se mohou opotřebovávat rychleji, než by měly. Tento jev je obzvláště problematický u systémů s vysokým tlakem kvůli tzv. chvění ventilu. Studie ukazují, že toto chvění může v průběhu času snížit účinnost těsnění přibližně o 40 procent, což znamená úniky a následné problémy s údržbou.

Šoupátka a uzavírací ventily s lineárními pohony: Zajištění přesnosti víceotáčkového pohybu

Lineární pohony ventilů fungují nejlépe, když potřebujeme pomalé, kontrolované pohyby u uzavíracích a regulačních ventilů. Většina víceotáčkových systémů vyžaduje pohony, které dokážou udržet stálý tlačný výkon během přibližně 5 až 20 úplných otáček. Potřebná síla obvykle činí mezi 1500 newtony a 8000 newtony, v závislosti na typu průmyslového ventilu. Také je velmi důležité správně nastavit shodu mezi dráhou pístnice pohonu a závitem samotného ventilu. Pokud tyto parametry neodpovídají, může dojít k zaseknutí, zejména u konstrukcí s vysouvající se pístnicí. Tento problém je zvláště významný ve vodárnách a parních systémech, kde i nepatrné nesouososti na úrovni milimetrů mohou postupem času vést ke vážným únikům.

Běžné nesoulady a provozní poruchy způsobené nesprávným párováním pohonu a ventilu

Montáž rotačních pohonů na lineární ventily způsobuje přibližně 62 procent časných poruch těsnění, a to podle údajů z údržby za uplynulý rok. Existuje i několik dalších běžných chyb. Jedním velkým problémem je instalace elektrických pohonů, které nemají dostatečný výkon pro klapky s vysokým krouticím momentem. To ve skutečnosti ztrojnásobuje riziko přehoření motoru. Dalším častým problémem je použití nesprávného napětí v oblastech, kde může dojít k výbuchu. Když se tyto věci pokazí, co se obvykle stane? Systémy reagují mnohem pomaleji, než by měly, a někdy trvá více než dvě celé sekundy, než se v nouzovém případě uzavřou. Nebo ještě hůře, ventily nedokončí plný rozsah pohybu, což může vážně narušit výrobní procesy a bezpečnostní protokoly.

Volba pohonu pro ventil: krouticí moment, tah a vliv prostředí

Porozumění rozjezdovému a provoznímu krouticímu momentu u rotačních aplikací ventilů

Síla potřebná k uvedení ventilu do pohybu z klidové polohy (tzv. průlomový krouticí moment) je obvykle o 30 až 50 procent vyšší než síla potřebná, když je již v pohybu (běžný krouticí moment), zejména v systémech s vysokým tlakem. Vezměme si například standardní kulový kohout o průměru 10 palců pracující při tlaku páry 600 psi. Takové uspořádání může potřebovat přibližně 1200 liber na stopu krouticího momentu pouze ke spuštění pohybu, ale během provozu pak jen asi 800 liber na stopu. Proč k tomu dochází? Důvodem je tvrdost materiálu sedel a působící utěsnovací síly. Zkušenosti z praxe ukazují, že pokud pohony nejsou správně dimenzovány podle těchto požadavků, stávají se odpovědnými přibližně za každý pátý výskyt poruchy ventilu ve výrobních zařízeních po celém území země.

Výpočet požadovaného posilovacího účinku u víceotáčkových uzávěrů šoupátkových a jehličkových ventilů

Získání správného množství síly pro lineární pohony u uzavíracích ventilů spočívá v výpočtu potřebného tlačného úsilí, které musí překonat jak tření čouzku, tak i tlak, který vytváří médium uvnitř. Vezměme si například standardní zpětný ventil o průměru 6 palců podle normy ANSI class 900, pracující s hustou ropou při teplotě kolem 300 stupňů Fahrenheita. Tyto ventily obvykle potřebují ke správnému ovládání přibližně 12 000 liber síly. To je o 40 procent více, než by bylo zapotřebí, kdyby tento samotný ventil pracoval s obyčejnou vodou. Rozdíl je způsoben tím, že těsnění se utahují více při práci s viskózními materiály. A tady je něco, co si mnoho lidí neuvědomuje: zvolit pohon s výrazně vyšší silou není vždy lepší řešení. Pouhé zvýšení kapacity o 15 % totiž může snížit životnost celého systému o tři až pět let, protože ozubená kola se pod vlivem nadbytečného zatížení opotřebovávají mnohem rychleji.

Vliv tlaku média, teploty a viskozity na dimenzování pohonů

Rafinérie uhlovodíků hlásí o 22 % vyšší počet poruch pohonů v kryogenních podmínkách (–320 °F) ve srovnání s běžnými podmínkami. Média s vysokou viskozitou, jako je melasa, vyžadují při studeném startu rezervu točivého momentu 25 %, zatímco suspenze urychlují opotřebení ložisek o 60 %. Přetlakové špičky nad 1,5násobek jmenovité kapacity způsobují 31 % poruch membrán u pneumatických modelů.

Průmyslově standardní vzorce a softwarové nástroje pro přesné dimenzování pohonů

| Výpočet | Vzorec | Aplikace |

|---|---|---|

| Točivý moment | T = (π × P ÷ D³) / 1,5 | Kulové / uzavírací klapky |

| Přímočará síla | F = π/4 × d² × P | Šoupátka / uzavírací ventily |

| Přední poskytovatelé automatizace nyní integrují simulace CFD s reálnými daty tlaku, čímž snižují chyby při dimenzování o 73 % ve srovnání s manuálními metodami. |

Zajištění kompatibility: uchycení, materiály a ochrana prostředí

Normy přírub (ISO, DIN, ANSI) a zarovnání montážního rozhraní

Správné zarovnání montážních rozhraní zabraňuje mechanickému namáhání a poruchám těsnění. Dodržování norem přírub ISO 5211, DIN 3337 nebo ANSI B16.5 zajišťuje, že 97 % pohonů udrží účinnost přenosu točivého momentu během více než 10 000 cyklů (Projectmaterials, 2017). Nesouladné příruby zvyšují riziko úniku o 23 % v aplikacích s vysokým tlakem plynu kvůli nerovnoměrnému rozložení zatížení.

Výzvy z hlediska prostředí: výbušná prostředí, stupně krytí IP a korozivní podmínky

U instalací v nebezpečných prostředích je nezbytné použít pohony s platnými certifikacemi ATEX nebo IECEx a ochranou IP67 nebo IP69K, aby odolaly vnikání prachu i náročným čištěním pod vysokým tlakem. Pokud jde konkrétně o prostředí se slanou vodou, pohony z nerezové oceli typu 316L odolávají korozi přibližně o 82 procent lépe ve srovnání s hliníkovými po zhruba pěti letech provozu. Je důležité, aby provozovatelé zajistili, že elastomerová těsnění EPDM nebo Viton jsou vhodná pro teploty média, zejména pokud překračují 150 stupňů Celsia, jinak dojde k jejich postupnému rozkladu.

Shoda materiálů mezi tělesem ventilu a součástkami pohonu

Asi jedna třetina všech problémů s montáží pohonů v chemických zařízeních je ve skutečnosti způsobena galvanickou koroze, když se různé kovy dotýkají navzájem. Většina průmyslových specifikací doporučuje od počátku správně vybrat typy kovů. Uhlíkové ocelové ventily například nejlépe fungují s pohony ASTM A276-316, zejména v prostředích s vysokým obsahem chloridů. Pro opravdu důležité instalace inženýři používají Tabulku shody materiálů potrubí podle ASTM. Ta pomáhá sladit tepelnou roztažnost materiálů, aby během nevyhnutelných změn teploty při provozu zařízení nedošlo k praskání.

Zajištění budoucí vhodnosti výběru: chytré pohony a provozní efektivita

Integrace elektrických pohonů s funkcí IoT pro sledování v reálném čase

Akční členy s funkcemi IoT nyní sledují výkon v reálném čase díky vestavěným senzorům a bezdrátovým připojením. Systémy odesílají informace o úrovních krouticího momentu, poloze a provozních cyklech do centrálních ovládacích panelů, což pomáhá zjistit problémy dříve, než se stanou vážnými. Zvažte opotřebovaná těsnění nebo motory pracující příliš intenzivně – všechno to lze tímto způsobem zachytit dříve. Výrobky, které přešly na chytré elektrické pohony, zaznamenaly docela významný pokles neočekávaných výpadků – asi o 32 % méně podle polních zpráv. Data v reálném čase prostě dávají smysl pro plánování údržby a udržování provozu hladce den za dnem.

Prediktivní údržba pomocí vestavěných senzorů v pneumatických akčních členech

Pokročilé pneumatické modely nyní obsahují senzory vibrací a tlaku, které analyzují vzorce spotřeby vzduchu za účelem detekce úniků nebo opotřebení membrán. Odchylky dob cyklu přesahující ±15 % spouštějí upozornění na údržbu, což umožňuje opravy během plánovaných výpadků. Závody využívající tyto prediktivní systémy dosahují o 26 % delší životnosti ve srovnání s údržbou založenou na čase.

Náklady, spolehlivost a údržba: vyvážení chytrých technologií a potřeb aplikace

I když aktuátory s funkcí IoT vyžadují počáteční investici o 40–60 % vyšší, jejich hodnota se osvědčí v kritických aplikacích, jako je chemické zpracování, kde prevence poruch převyšuje počáteční náklady. Chytré funkce upřednostňujte tam, kde řešíte:

- Expozici vůči korozivním médiím vyžadujícím monitorování stavu

- Bezpečnostně kritické uzavírací ventily potřebující redundantní záložní režim

- Energeticky náročné procesy, u nichž analýza spotřeby přináší úspory

Hybridní řešení, jako je dodatečná instalace základních senzorů do stávajících pohonů, nabízejí nákladově efektivní cestu pro menší provozy, které hledají postupné inovace.

Často kladené otázky

Jaké jsou hlavní typy pohonů armatur?

Pohony armatur lze rozdělit do tří hlavních kategorií: pneumatické, elektrické a hydraulické. Každý typ plní specifické průmyslové požadavky v závislosti na rychlosti, přesnosti a potřebné síle.

Jak správně vybrat pohon pro svou armaturu?

Klíčem k správnému výběru pohonu pro armaturu je pochopení požadovaného typu pohybu – otočného nebo přímočarého – a zajištění kompatibility s požadavky na točivý moment a tlakovou sílu armatury.

Jaké jsou běžné chyby při párování pohonů a armatur?

Mezi běžné chyby patří použití otočných pohonů u přímočarých armatur, využití elektrických pohonů, které nejsou dostatečně silné pro aplikace s vysokým točivým momentem, a nesoulad napájecího napětí ve výbušných prostředích.

Proč je důležité správné dimenzování pohonu?

Správné dimenzování pohonů zajišťuje spolehlivost a minimalizuje riziko předčasného opotřebení. Vyžaduje přesný výpočet krouticího momentu pro uvolnění a potřebného posilovacího účinku, přizpůsobený specifikacím ventilu a provozním podmínkám.

Jaké jsou výhody použití funkcí IoT v pohonech?

Pohony vybavené technologií IoT poskytují sledování v reálném čase, což zlepšuje prediktivní údržbu a snižuje nečekané výpadky díky včasné detekci potenciálních problémů.

Obsah

- Porozumění základům a hlavním funkcím pohonu ventilu

- Přizpůsobení pohonu ventilu běžným typům ventilů: koulový, uzavírací klapka, šoupátkový a uzavírací ventil

-

Volba pohonu pro ventil: krouticí moment, tah a vliv prostředí

- Porozumění rozjezdovému a provoznímu krouticímu momentu u rotačních aplikací ventilů

- Výpočet požadovaného posilovacího účinku u víceotáčkových uzávěrů šoupátkových a jehličkových ventilů

- Vliv tlaku média, teploty a viskozity na dimenzování pohonů

- Průmyslově standardní vzorce a softwarové nástroje pro přesné dimenzování pohonů

- Zajištění kompatibility: uchycení, materiály a ochrana prostředí

- Zajištění budoucí vhodnosti výběru: chytré pohony a provozní efektivita

- Často kladené otázky